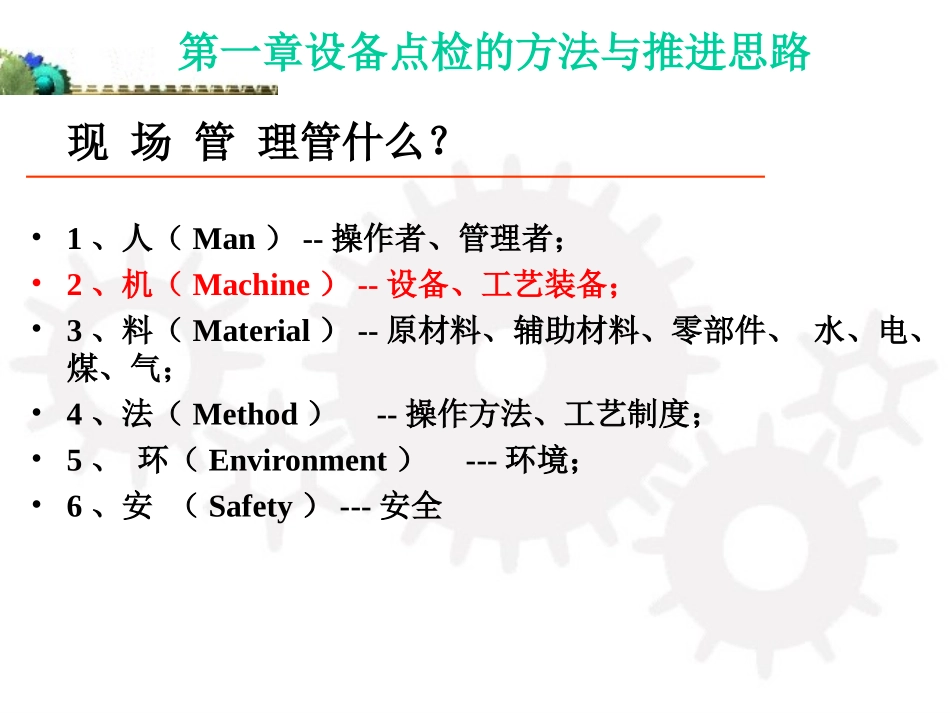

现代设备点检体系建设主要内容第一章设备点检的方法与推进思路第一章设备点检的方法与推进思路第二章什么是点第二章什么是点检检第三章实施点检管理的对象第三章实施点检管理的对象第四章实施点检的最佳时期第四章实施点检的最佳时期第五章设备点检管理的实务第五章设备点检管理的实务•1、人(Man)--操作者、管理者;•2、机(Machine)--设备、工艺装备;•3、料(Material)--原材料、辅助材料、零部件、水、电、煤、气;•4、法(Method)--操作方法、工艺制度;•5、环(Environment)---环境;•6、安(Safety)---安全现场管理管什么?第一章设备点检的方法与推进思路第一章设备点检的方法与推进思路1.11.1设备管理的定位设备管理的定位1.21.2设备点检设备点检""七个定七个定""方法方法1.31.3设备点检推进的核心思路设备点检推进的核心思路第一章设备点检的方法与推进思路1.1设备管理的定位管好、用好、修好产品作业设备,提高设备综合利用率,为企业的发展提供强有力的基础保障。一、设备管理方式的变革•1)事后修理时期•2)预防维修时期•3)综合维修时期---全员生产维修时期•20世纪60年代初,日本引入美国的生产维修制并在此基础上提出自主维修的理念,于1969-1971年之间形成TPM(TotalProductiveMaintenance)管理模式–全员生产维修3)设备综合维修时期---全员生产维修时期•二、全员生产维修体系(TPM)---TPM(TotalProductiveMaintenance)全效率全员参加全系统类别项目效果P(效率)生产性附加价值提升至1.5~2倍设备综合效率提升至1.5~2倍突发故障件数减少至1/10~1/250Q(品质)工程内不良率减少至1/10市场投诉件数减少至1/4C(成本)制造原价减少30%D(交期)完成品及中间在库减少50%S(安全)停业灾害0,公害0停业灾害0,公害0M(士气)改善提案数提升5~10倍已取得TPM认证的企业总体有形效果一)TPM的内涵1TPM的定义TPM的内容:★以创造生产系统综合效率化的极限企业体质为目标;★以生产系统的寿命周期(即“生产系统终生管理”)为对象,以现场现物为基础,争取实现:零灾害、零不良、零故障、零浪费,营造“绿色工厂”;★从生产部门到计划部门、维修部门、经营部门、管理部门等所有职能部门的和谐配合;★通过小团队活动推进;★从最高领导到生产一线员工,全员参加。二)TPM“三全”理念全效率全过程全员目标对象/范围基础二、全员生产维修体系(TPM)三)TPM活动体系1.TPM两大活动基石彻底的5S活动/小集团活动2.TPM的八大支柱个别改善自主保养计划保养技能教育训练设备初期管理品质保养管理间接部门活动安全环境管理TPM3.TPM四大目标灾害“零”化故障“零”化不良“零”化浪费“零”化3.TPM四大目标1TPM的定义(1)4个零TPM以实现“4个零”为目标。即:灾害为零、不良为零、故障为零、浪费为零。为实现这“4个零”,TPM以“预防保全”手法为基础展开活动。预防保全用一句话说就是:为了防止不良或故障等的发生,而将设备的机能维持正常状态的活动。4.TPM的活动期待的效果5.TPM的三大管理思想1)预防哲学2)“零”目标(零缺陷)3)全员参与和小集团活动四)“5S”活动5S是什么整理整顿清扫清洁素养5S区分要物与不要物,将不要物处理掉。将要物规范放置,使寻找时间为零。使工作环境变得无灰尘、干净整洁。保持前3个S,制度化,规范化。形成习惯,提高整体素质。----丰田神话1S整理1S整理含义含义将需要的和不需要的物品明确分开,并处理不需要的物品。将需要的和不需要的物品明确分开,并处理不需要的物品。目的目的腾出空间防止误用腾出空间防止误用2S-整顿2S-整顿含义含义将需要的物品,摆放成谁都清楚并便于使用的状态。━即寻找时间为零将需要的物品,摆放成谁都清楚并便于使用的状态。━即寻找时间为零目的目的工作场所一目了然消除找寻物品的时间井井有条的工作秩序工作场所一目了然消除找寻物品的时间井井有条的工作秩序“每个物品都有一个放置的地方,每件物品都放在它应该放置的地方”。3S-清扫3S-清扫含义含义经常清扫保持清洁,将各个角落的脏物清理掉经常清扫保持清洁,将各个角落的脏物清理掉目的目的保持良好的工作情绪稳定品质达到零故障...