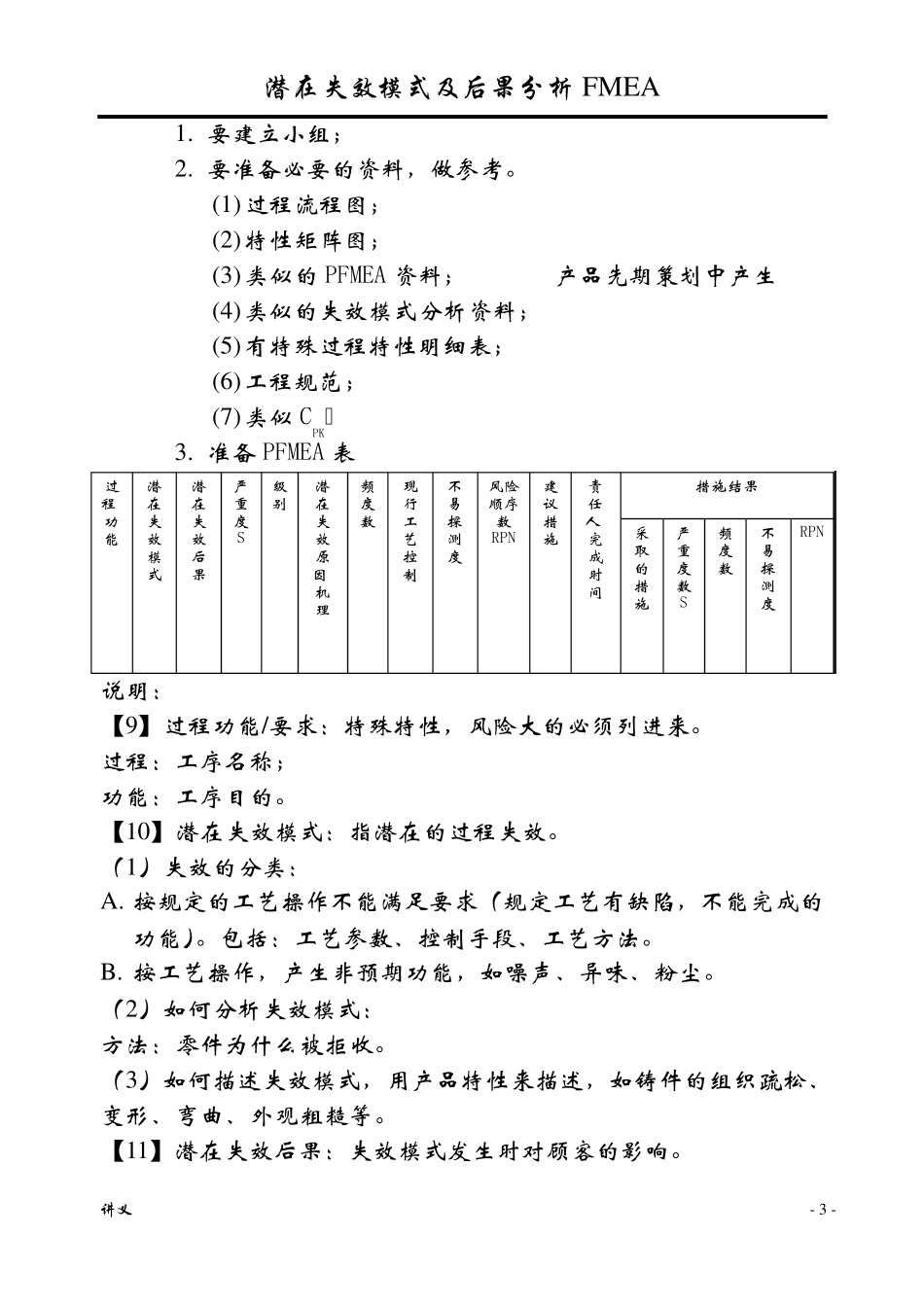

潜在失效模式及后果分析 FM EA 讲义 - 1 - 一、 概述: (一) 几个基本概念: 1. 失效:产品失去本身的功能。 2. 失效模式:产品失效时表现的形式。 3. 失效模式分析:对已经发生的失效模式进行分析,属于事后行为。从人、机、料、法、环等方面分析。 4. 潜在失效模式分析:对可能发生的失效模式进行分析,事前行为。分析设计的缺陷。 (二) FMEA 定义: 1. 定义:是一种表格化的分析技术,是在设计阶段包括产品设计(对构成产品的零部件、小总成进行分析)、工艺设计(对构成的各工序进行分析),找出潜在失效模式分析其后果,评估其风险,从而产生先采取措施,减少后果的严重程度和发生的概率,达到提高产品质量和可靠性,使顾客满意的系统化活动。 FMEA 时机:设计阶段。 FMEA 对象:零部件、小总成、各个工序。 FMEA 任务: 找出潜在失效模式。 分析其后果。 评估其风险。 采取措施。 减少后果的严重程度和发生概率。 2. FMEA 特点: 是一种表格化的分析技术。 事前行为:体现预防为主的思想。 分析方法:从局部分析对总成的影响。 集体思维的结果。 3. FMEA 分类:SFMEA: 系统 FMEA。 DFMEA: 设计 FMEA。 PFMEA: 过程 FMEA。 (三) FMEA 目的: 潜在失效模式及后果分析 FM EA 讲义 - 2 - 1. 减少或避免将来产品使用时出现失效模式,造成很大浪费。 2. 有助于对制造和装配的初始设计:同步技术。 3. 为制定一个全面有效地试验大纲和控制计划提供了可靠的依据。 FMEA——控制计划——编制工艺文件、检验文件、作业指导书 4. 识别特殊特性的重要工具。 (四) 什么时候进行 DFMEA? 1. 在设计概念形成之前,设计方案初步确定时,产品的功能确定后,开始进行 DFMEA。 2. 在设计的各重要阶段,只要设计更改,就要修订 DFMEA。 3. 在设计施工图全部完成前,结束 DFMEA。 4. DFMEA 是一个动态的文件,它总是在追求一个最新、最佳的方案,更新产品时就要更新 DFMEA。 5. 所有的新产品更改的产品,老产品用于新环境时,都有要进行 DFMEA。 (五) 什么时候进行 PFMEA? 1. 生产工装准备前、工艺设计可行性分析阶段或之前,要开始进行 PFMEA。 2. 所有新零件的过程,更改零件的过程、老产品用于新环境的过程时,进行 PFMEA。 3. 所有新工艺、更改工艺都要进行 PFMEA。 4. 零部件到总成所有工序必须进行 PFMEA。 5. 影响特殊特性的工序必须进行...