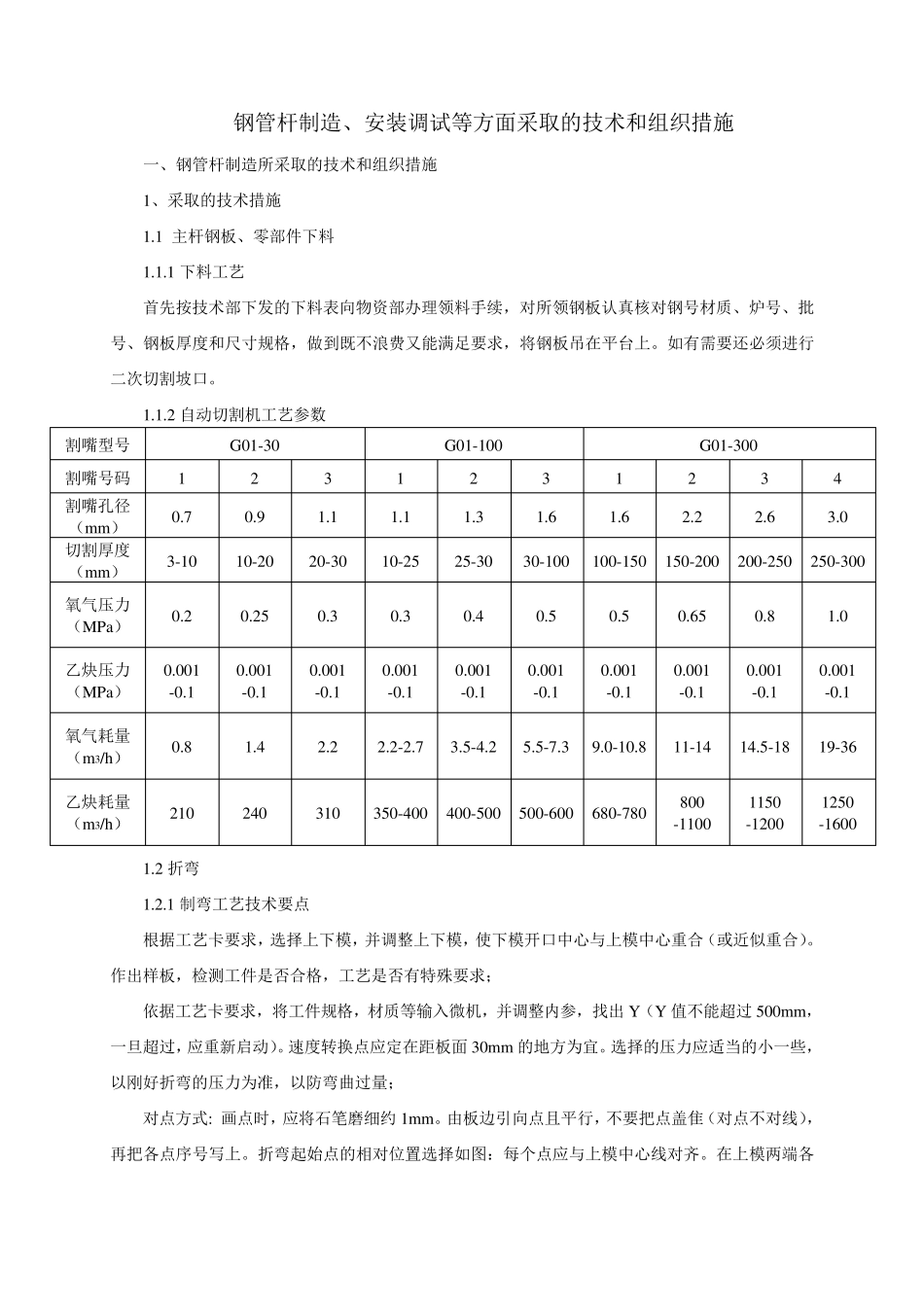

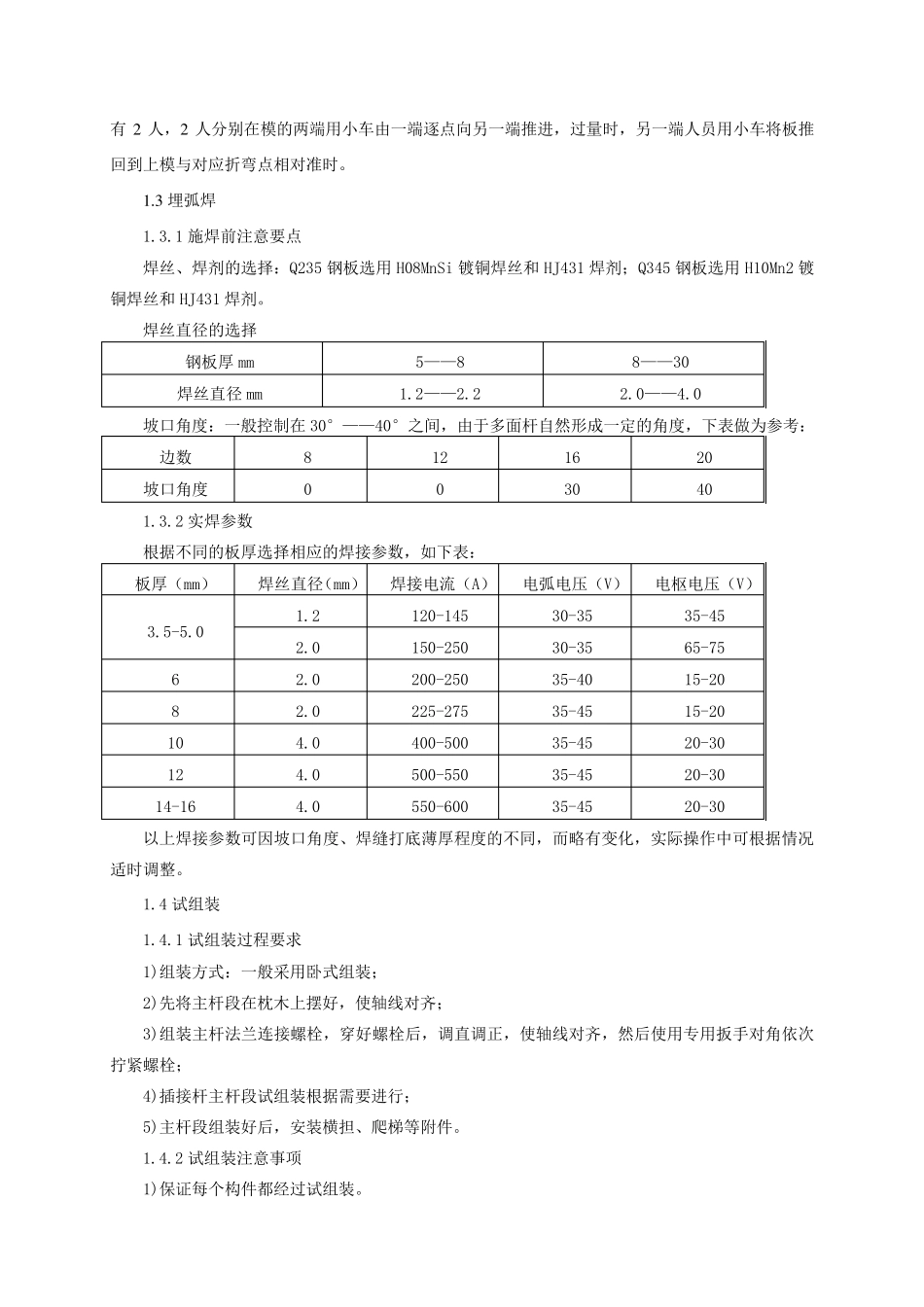

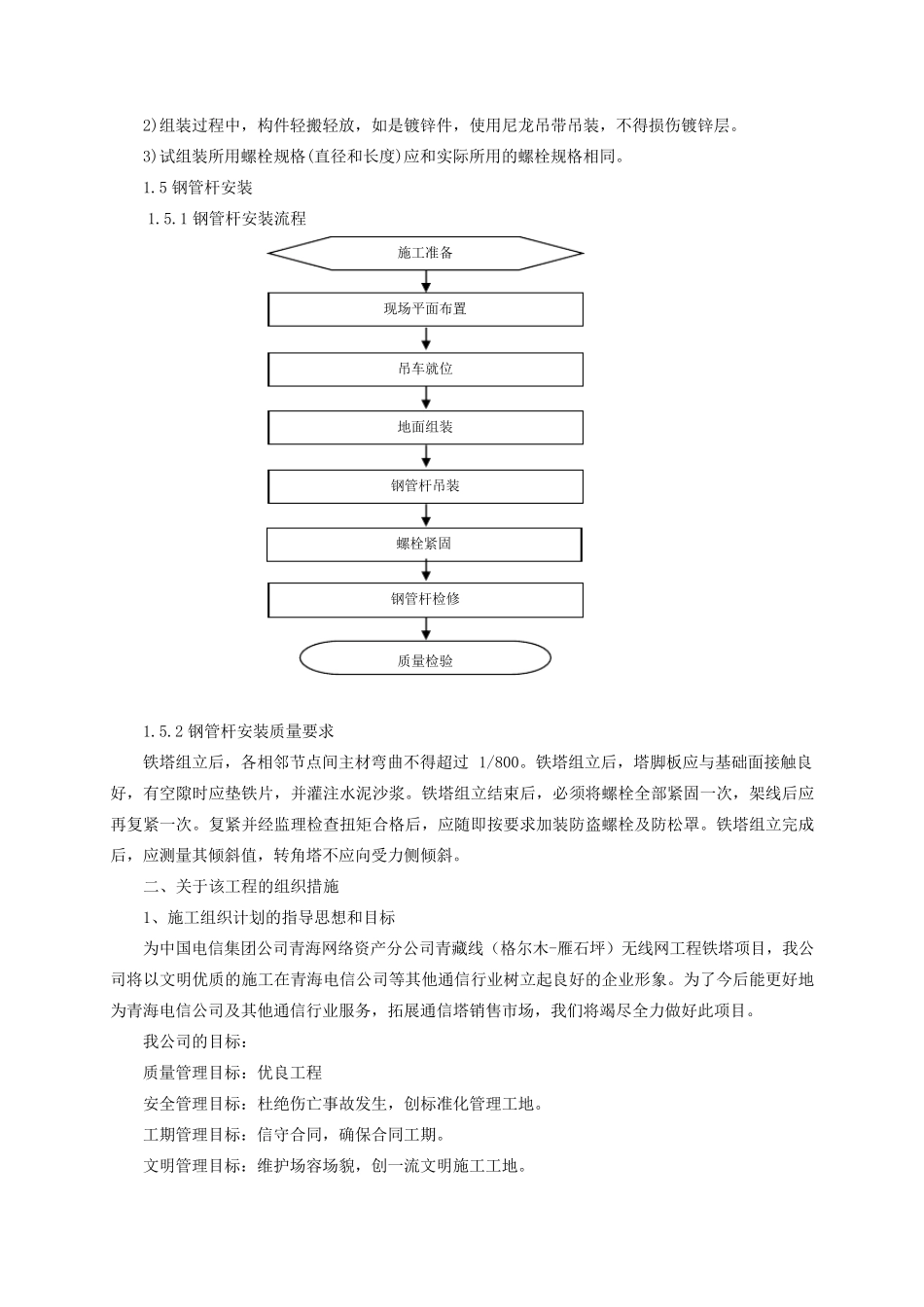

钢管杆制造、安装调试等方面采取的技术和组织措施 一、钢管杆制造所采取的技术和组织措施 1、采取的技术措施 1.1 主杆钢板、零部件下料 1.1.1 下料工艺 首先按技术部下发的下料表向物资部办理领料手续,对所领钢板认真核对钢号材质、炉号、批号、钢板厚度和尺寸规格,做到既不浪费又能满足要求,将钢板吊在平台上。如有需要还必须进行二次切割坡口。 1.1.2 自动切割机工艺参数 割嘴型号 G01-30 G01-100 G01-300 割嘴号码 1 2 3 1 2 3 1 2 3 4 割嘴孔径(m m ) 0.7 0.9 1.1 1.1 1.3 1.6 1.6 2.2 2.6 3.0 切割厚度(m m ) 3-10 10-20 20-30 10-25 25-30 30-100 100-150 150-200 200-250 250-300 氧气压力(MPa) 0.2 0.25 0.3 0.3 0.4 0.5 0.5 0.65 0.8 1.0 乙炔压力(MPa) 0.001 -0.1 0.001 -0.1 0.001 -0.1 0.001 -0.1 0.001 -0.1 0.001 -0.1 0.001 -0.1 0.001 -0.1 0.001 -0.1 0.001 -0.1 氧气耗量(m 3/h) 0.8 1.4 2.2 2.2-2.7 3.5-4.2 5.5-7.3 9.0-10.8 11-14 14.5-18 19-36 乙炔耗量(m 3/h) 210 240 310 350-400 400-500 500-600 680-780 800 -1100 1150 -1200 1250 -1600 1.2 折弯 1.2.1 制弯工艺技术要点 根据工艺卡要求,选择上下模,并调整上下模,使下模开口中心与上模中心重合(或近似重合)。作出样板,检测工件是否合格,工艺是否有特殊要求; 依据工艺卡要求,将工件规格,材质等输入微机,并调整内参,找出 Y(Y 值不能超过 500m m ,一旦超过,应重新启动)。速度转换点应定在距板面 30m m 的地方为宜。选择的压力应适当的小一些,以刚好折弯的压力为准,以防弯曲过量; 对点方式: 画点时,应将石笔磨细约 1m m 。由板边引向点且平行,不要把点盖隹(对点不对线),再把各点序号写上。折弯起始点的相对位置选择如图:每个点应与上模中心线对齐。在上模两端各有2 人,2 人分别在模的两端用小车由一端逐点向另一端推进,过量时,另一端人员用小车将板推回到上模与对应折弯点相对准时。 1 .3 埋弧焊 1.3.1 施焊前注意要点 焊丝、焊剂的选择:Q235 钢板选用H08MnSi 镀铜焊丝和HJ431 焊剂;Q345 钢板选用H10Mn2 镀铜焊丝和HJ431 焊剂。 焊丝直径的选择 钢板厚mm 5——8 8——30 焊丝直径mm 1.2——2.2 2.0——4.0 坡口角度:一般控制在30°——40°之间,由于多面杆自然...