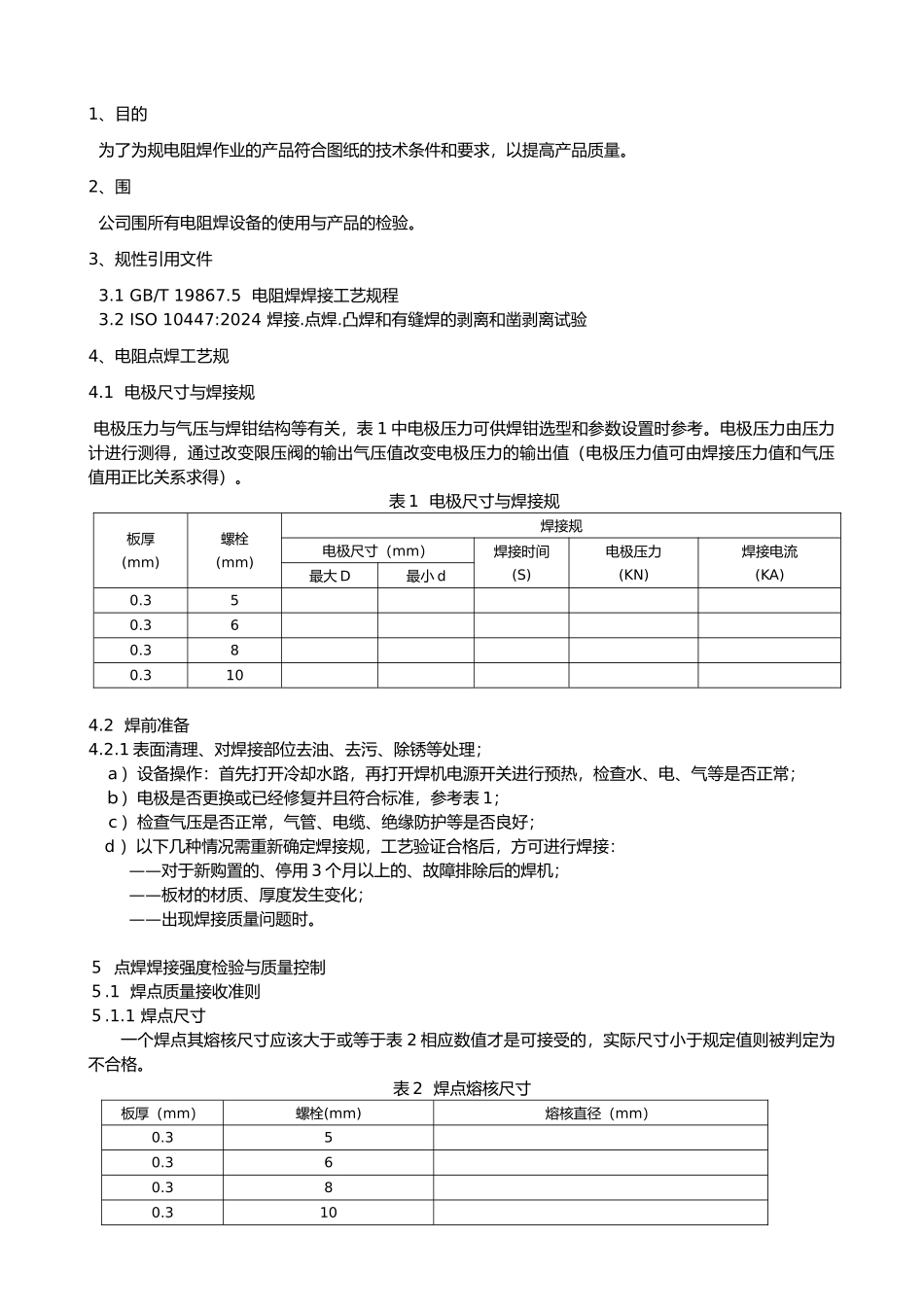

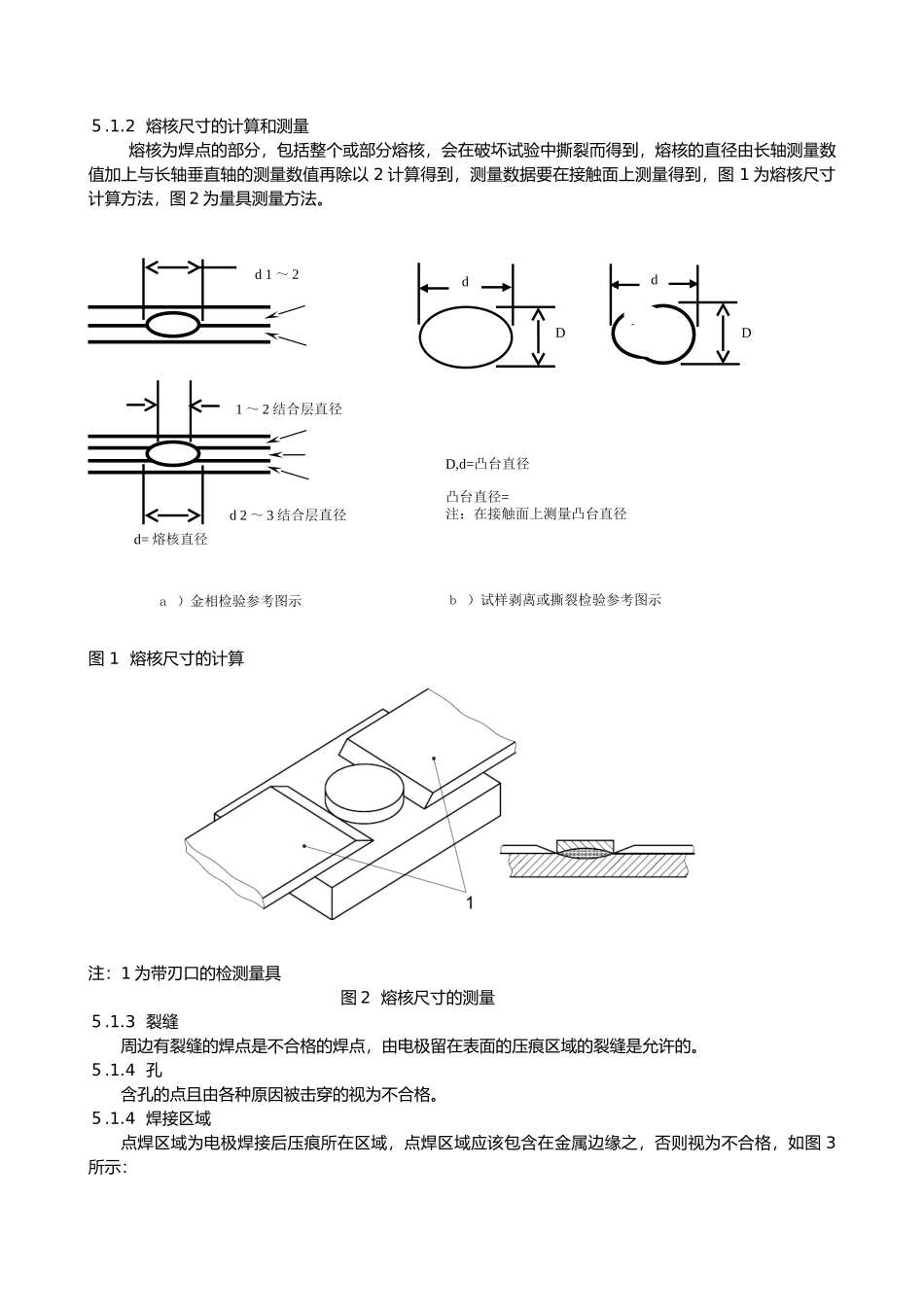

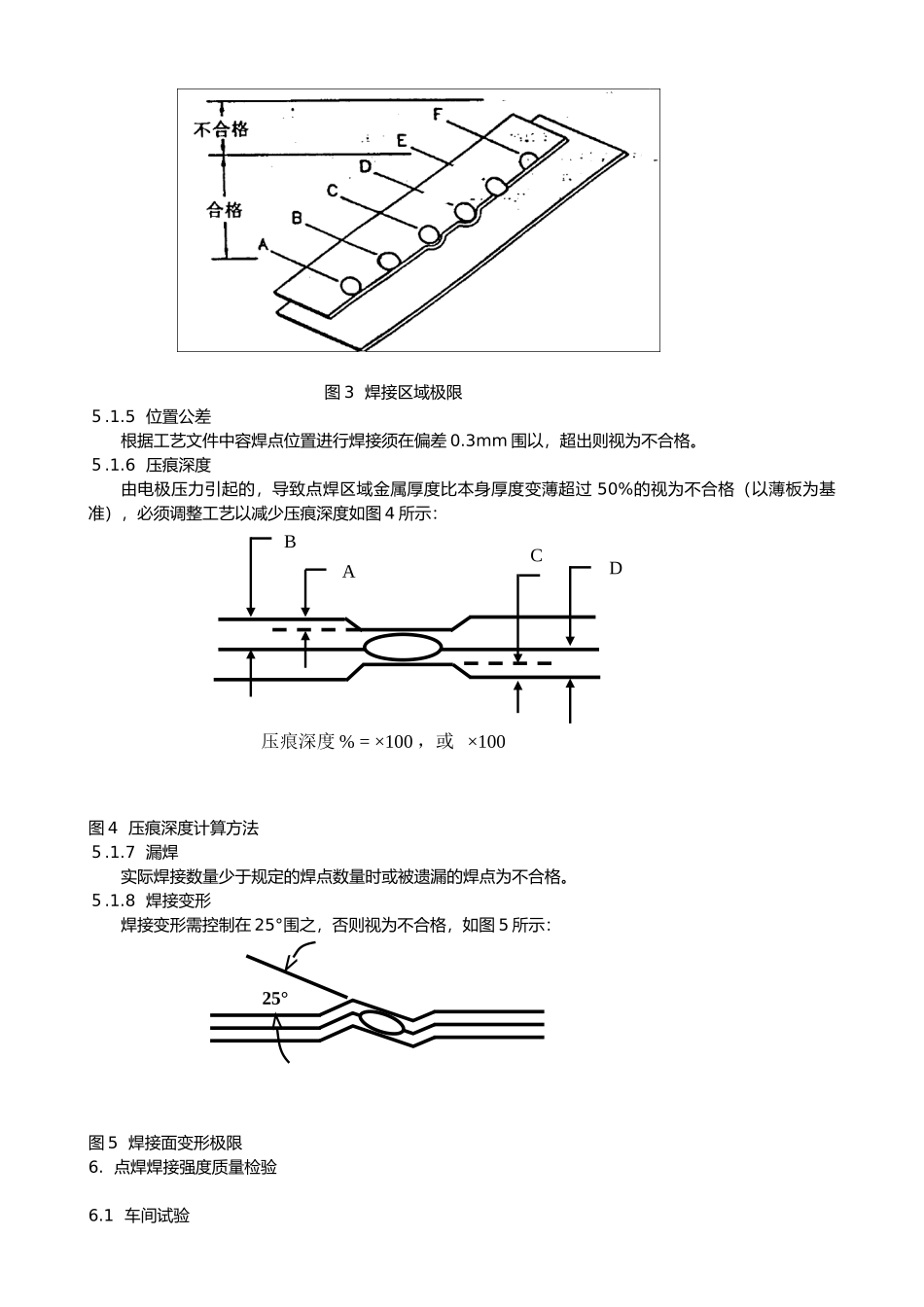

1、目的 为了为规电阻焊作业的产品符合图纸的技术条件和要求,以提高产品质量。2、围 公司围所有电阻焊设备的使用与产品的检验。3、规性引用文件 3.1 GB/T 19867.5 电阻焊焊接工艺规程 3.2 ISO 10447:2024 焊接.点焊.凸焊和有缝焊的剥离和凿剥离试验4、电阻点焊工艺规4.1 电极尺寸与焊接规 电极压力与气压与焊钳结构等有关,表 1 中电极压力可供焊钳选型和参数设置时参考。电极压力由压力计进行测得,通过改变限压阀的输出气压值改变电极压力的输出值(电极压力值可由焊接压力值和气压值用正比关系求得)。表 1 电极尺寸与焊接规板厚(mm)螺栓(mm)焊接规电极尺寸(mm)焊接时间(S)电极压力(KN)焊接电流(KA)最大 D最小 d0.350.360.380.3104.2 焊前准备4.2.1 表面清理、对焊接部位去油、去污、除锈等处理;a)设备操作:首先打开冷却水路,再打开焊机电源开关进行预热,检查水、电、气等是否正常;b)电极是否更换或已经修复并且符合标准,参考表 1;c)检查气压是否正常,气管、电缆、绝缘防护等是否良好;d )以下几种情况需重新确定焊接规,工艺验证合格后,方可进行焊接:——对于新购置的、停用 3 个月以上的、故障排除后的焊机;——板材的材质、厚度发生变化;——出现焊接质量问题时。5 点焊焊接强度检验与质量控制5.1 焊点质量接收准则5.1.1 焊点尺寸一个焊点其熔核尺寸应该大于或等于表 2 相应数值才是可接受的,实际尺寸小于规定值则被判定为不合格。表 2 焊点熔核尺寸板厚(mm)螺栓(mm)熔核直径(mm)0.350.360.380.3105.1.2 熔核尺寸的计算和测量熔核为焊点的部分,包括整个或部分熔核,会在破坏试验中撕裂而得到,熔核的直径由长轴测量数值加上与长轴垂直轴的测量数值再除以 2 计算得到,测量数据要在接触面上测量得到,图 1 为熔核尺寸计算方法,图 2 为量具测量方法。图 1 熔核尺寸的计算注:1 为带刃口的检测量具图 2 熔核尺寸的测量5.1.3 裂缝周边有裂缝的焊点是不合格的焊点,由电极留在表面的压痕区域的裂缝是允许的。5.1.4 孔含孔的点且由各种原因被击穿的视为不合格。5.1.4 焊接区域点焊区域为电极焊接后压痕所在区域,点焊区域应该包含在金属边缘之,否则视为不合格,如图 3所示:d 1 ~ 21 ~ 2 结合层直径d 2 ~ 3 结合层直径d= 熔核直径D,d=凸台直径凸台直径= 注:在接触面上测量凸台直径a )金相检验参考图示ddDDb )试样剥离或撕裂检验参考图示...