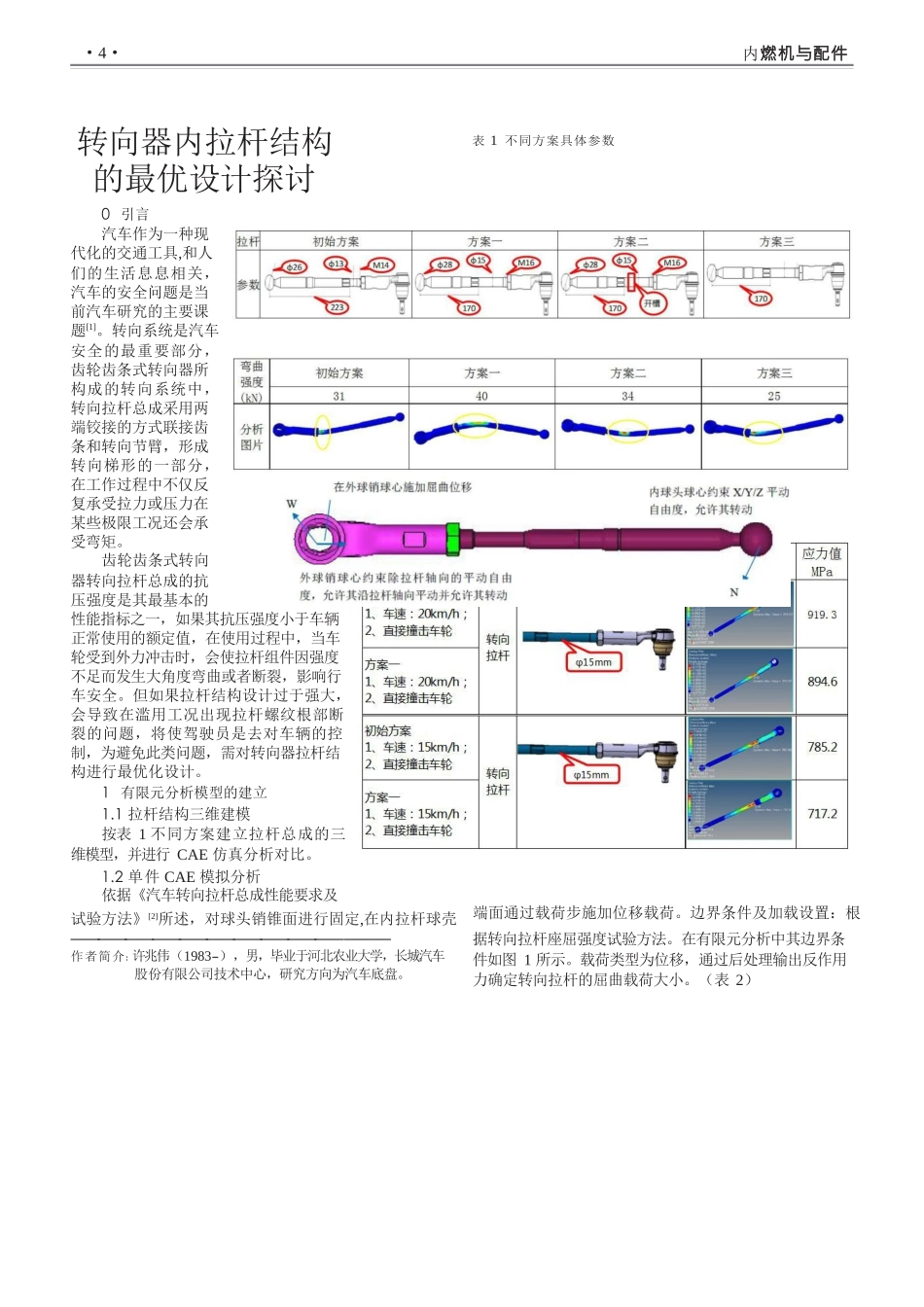

内燃机与配件·4·转向器内拉杆结构的最优设计探讨0引言汽车作为一种现代化的交通工具,和人们的生活息息相关,汽车的安全问题是当前汽车研究的主要课题[1]。转向系统是汽车安全的最重要部分,齿轮齿条式转向器所构成的转向系统中,转向拉杆总成采用两端铰接的方式联接齿条和转向节臂,形成转向梯形的一部分,在工作过程中不仅反复承受拉力或压力在某些极限工况还会承受弯矩。齿轮齿条式转向器转向拉杆总成的抗压强度是其最基本的性能指标之一,如果其抗压强度小于车辆正常使用的额定值,在使用过程中,当车轮受到外力冲击时,会使拉杆组件因强度不足而发生大角度弯曲或者断裂,影响行车安全。但如果拉杆结构设计过于强大,会导致在滥用工况出现拉杆螺纹根部断裂的问题,将使驾驶员是去对车辆的控制,为避免此类问题,需对转向器拉杆结构进行最优化设计。1有限元分析模型的建立1.1拉杆结构三维建模按表1不同方案建立拉杆总成的三维模型,并进行CAE仿真分析对比。1.2单件CAE模拟分析依据《汽车转向拉杆总成性能要求及表1不同方案具体参数表2不同方案CAE仿真结果图1表3整车碰撞CAE仿真试验方法》[2]所述,对球头销锥面进行固定,在内拉杆球壳端面通过载荷步施加位移载荷。边界条件及加载设置:根————————————作者简介:许兆伟(1983-),男,毕业于河北农业大学,长城汽车股份有限公司技术中心,研究方向为汽车底盘。据转向拉杆座屈强度试验方法。在有限元分析中其边界条件如图1所示。载荷类型为位移,通过后处理输出反作用力确定转向拉杆的屈曲载荷大小。(表2)·5·IInternalCombustionEngine&Parts表4台架拉杆总成测试表5壳体保护仿真及测试表7不同路况应力极值统计表6应力采集应变片粘贴图示1.3整车碰撞CAE模拟分析以方案一为代表,进行整车前轮直接与障碍物碰撞,车速20km/h进行模拟分析,提升后转向拉杆应力值提升2.7%,但仍然会屈服断裂;拉杆强度摸底分析结果为:车速为15km/h时,车轮与障碍物直接撞击,拉杆所受应力717.2MPa接近拉杆屈服应力704MPa。(表3)2台架拉杆总成折弯力测试台架拉杆总成测试如表4。3转向器壳体保护仿真及台架测试壳体保护仿真及测试如表5。4实车应力测试实验数据分析:比利时路试验车速为60km/h,国情路和大卵石路试验车速为30km/h,说明车速越高,转向拉杆应力值越大。多数情况下,拉杆前后两应变片上的应力值与上下两应变片应力值相比偏大,说明转向拉杆在行驶过程中主要受沿整车X向的弯曲力;80km/h搓板路紧急制动工况,转向拉杆应力值最大为120MPa,远小于拉杆材料屈服强度,所以转向拉杆能够满足整车使用。(表6、表7)5结论基于上述不同方案仿真及测试对比,确定最优方案为方案二,加粗拉杆直径,并在光杆部分增加卸荷槽的方案;该方案能够将拉杆弯曲强度提升10%,达到34kN,弯曲位置避开拉杆螺纹部位;同时在受到滥用工况异常冲击时,拉杆将先于齿条、齿轮、壳体破损,可有效保护转向器本体,同步结合实车各种试验场各种路谱采集,优化方案可满足各种坏路路况。参考文献:[1]吴憩棠.博世汽车安全技术与道路交通安全[J].汽车与配件,2007,21:23-25.[2]QC/T648-2000,汽车转向拉杆总成性能要求及试验方法[S].