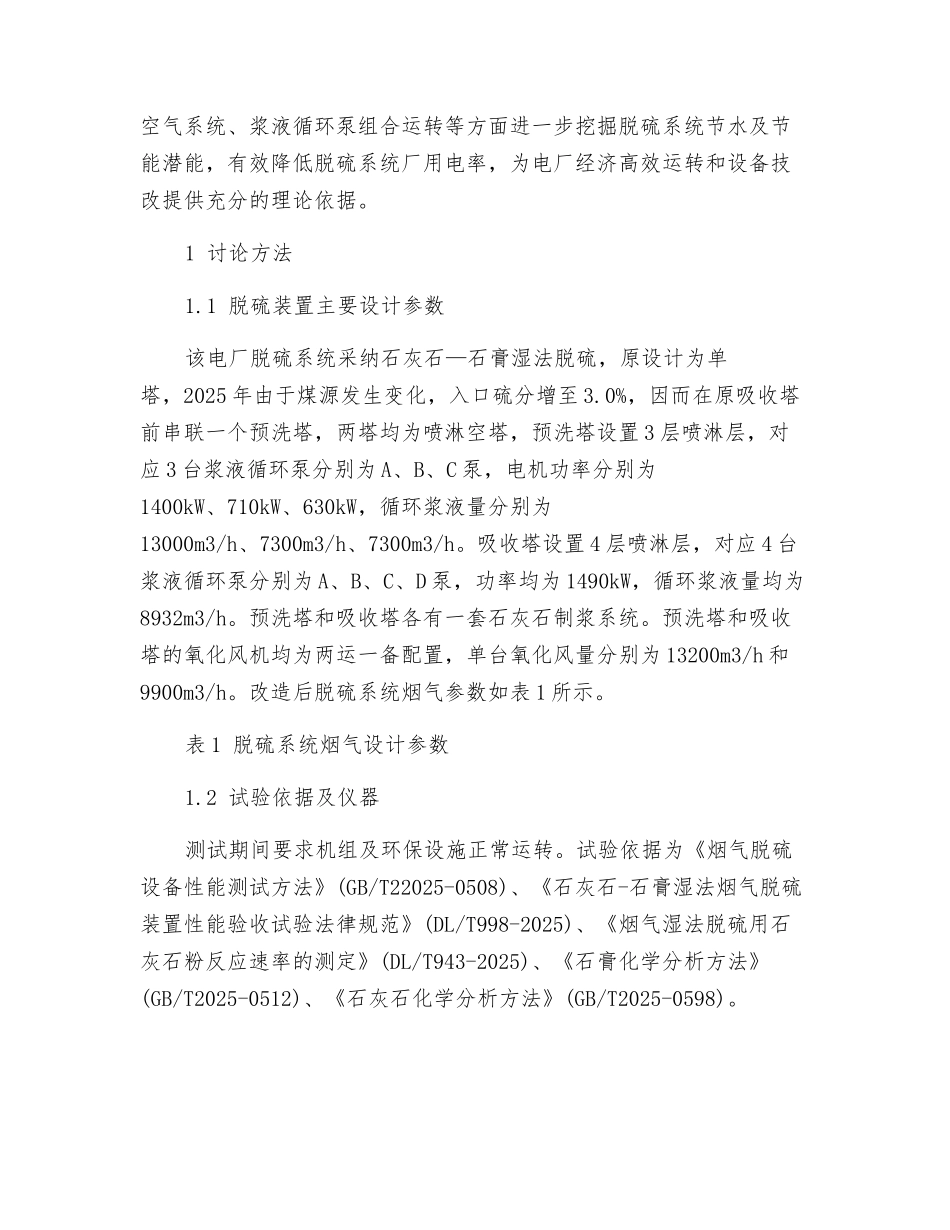

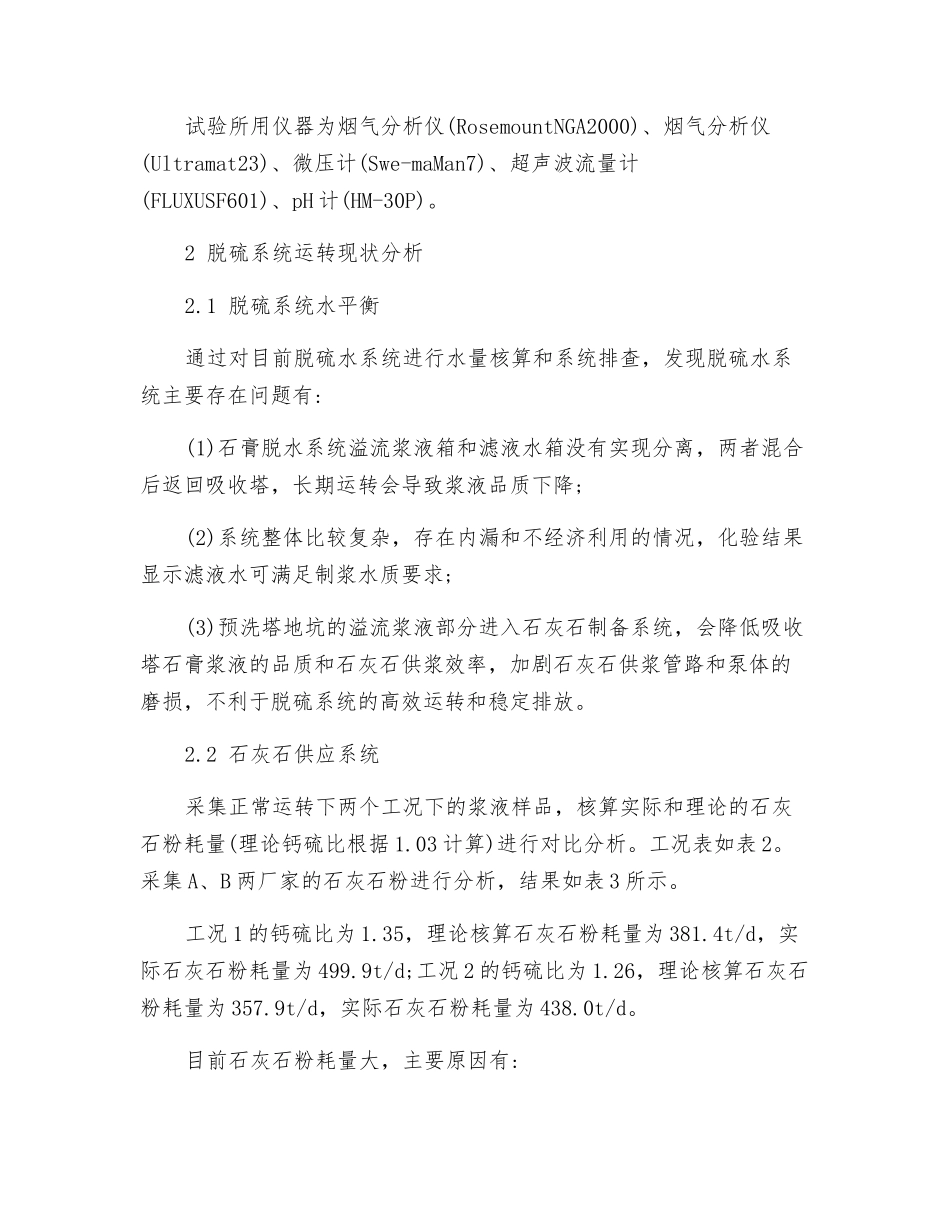

某火电厂双塔双循环烟气脱硫系统优化运转讨论摘要双塔双循环脱硫系统由于设备多、系统复杂而存在电耗物耗较高的问题。以某高硫煤火电厂双塔双循环脱硫系统作为讨论对象,从物耗、能耗角度出发,讨论了双塔双循环系统水平衡、石灰石供应系统、氧化空气系统、浆液循环泵组合运转等方面的优化,使其显示出较好的经济性。为其他高硫煤机组深度降低脱硫厂用电率方面提供经验借鉴。关键词:双塔双循环脱硫系统;厂用电率;电耗;优化运转0 引言2025 年 9 月,发改能源[2025]2093 号文明确要求,东部地区新建燃煤发电机组 SO2 排放值必须达到燃气轮机组排放限值。超低排放改造后,在污染物达标及煤耗指标的双重压力下,必须对现有环保设施进行升级改造。石灰石-石膏湿法脱硫工艺是我国燃煤机组主流脱硫技术,针对燃用高硫煤机组的达标排放问题,有学者讨论表明,在单塔基础上串联一个吸收塔采纳双塔双循环工艺,在大机组、高硫分的脱硫系统改造中具备明显优势。除此以外,潘丹萍等分析得到双塔 WFGD 系统对细颗粒物和 SO3 酸雾脱除效率明显高于单塔系统。但双塔脱硫系统设备复杂,厂用电率较单塔脱硫系统增加显著。针对双塔双循环脱硫技术设计及运转中存在的主要问题,有学者从精细化优化调整角度实现双塔双循环脱硫系统节能降耗。本文对某电厂 600MW 机组双塔脱硫系统开展优化运转讨论,从物耗、能耗两大部分入手,在脱硫系统水平衡、石灰石供应系统、氧化空气系统、浆液循环泵组合运转等方面进一步挖掘脱硫系统节水及节能潜能,有效降低脱硫系统厂用电率,为电厂经济高效运转和设备技改提供充分的理论依据。1 讨论方法1.1 脱硫装置主要设计参数该电厂脱硫系统采纳石灰石—石膏湿法脱硫,原设计为单塔,2025 年由于煤源发生变化,入口硫分增至 3.0%,因而在原吸收塔前串联一个预洗塔,两塔均为喷淋空塔,预洗塔设置 3 层喷淋层,对应 3 台浆液循环泵分别为 A、B、C 泵,电机功率分别为1400kW、710kW、630kW,循环浆液量分别为13000m3/h、7300m3/h、7300m3/h。吸收塔设置 4 层喷淋层,对应 4 台浆液循环泵分别为 A、B、C、D 泵,功率均为 1490kW,循环浆液量均为8932m3/h。预洗塔和吸收塔各有一套石灰石制浆系统。预洗塔和吸收塔的氧化风机均为两运一备配置,单台氧化风量分别为 13200m3/h 和9900m3/h。改造后脱硫系统烟气参数如表 1 所示。表 1 脱硫系统烟气设计参数1.2 试验依据及仪器测试期间要求机组及环保设施正常...