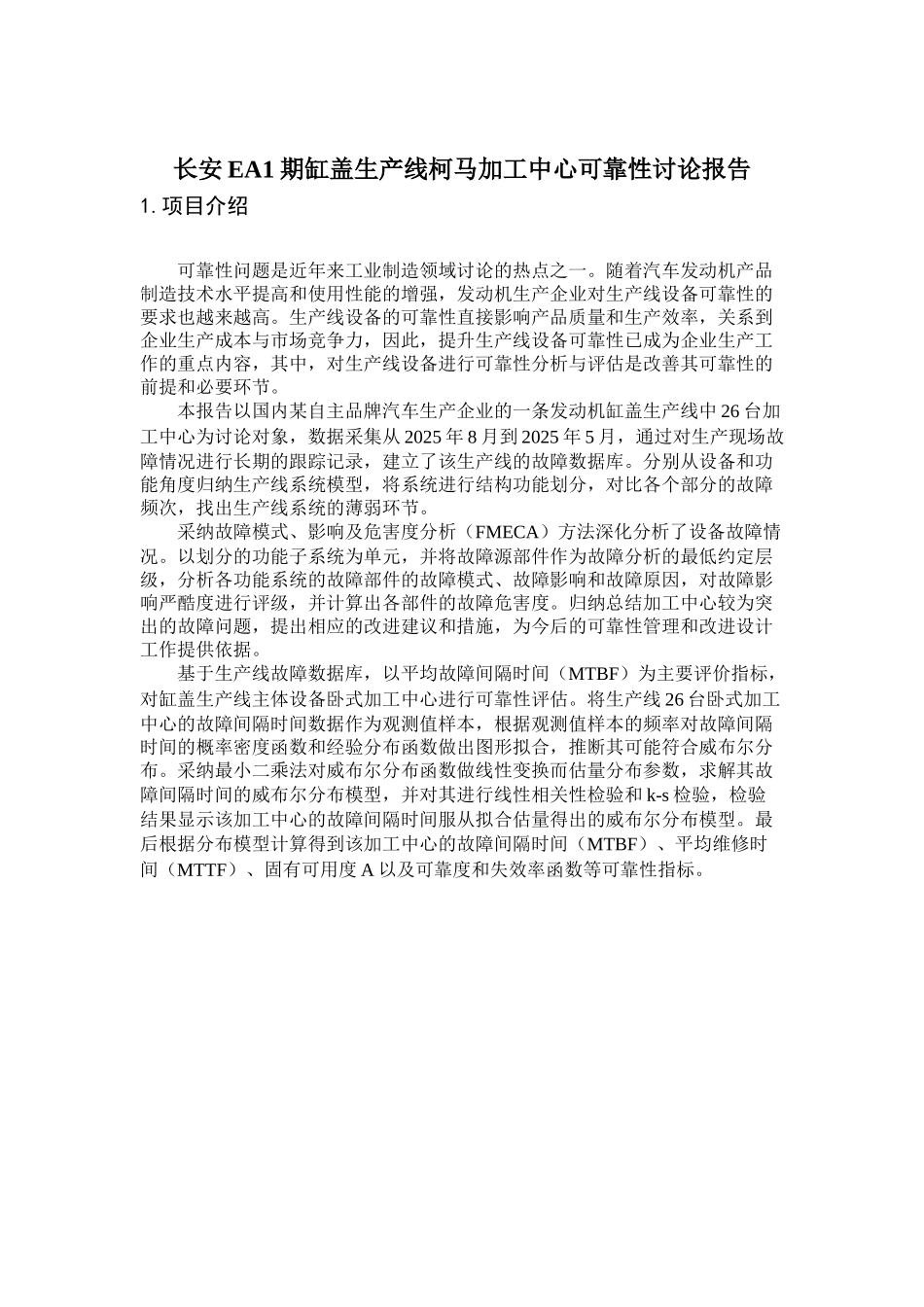

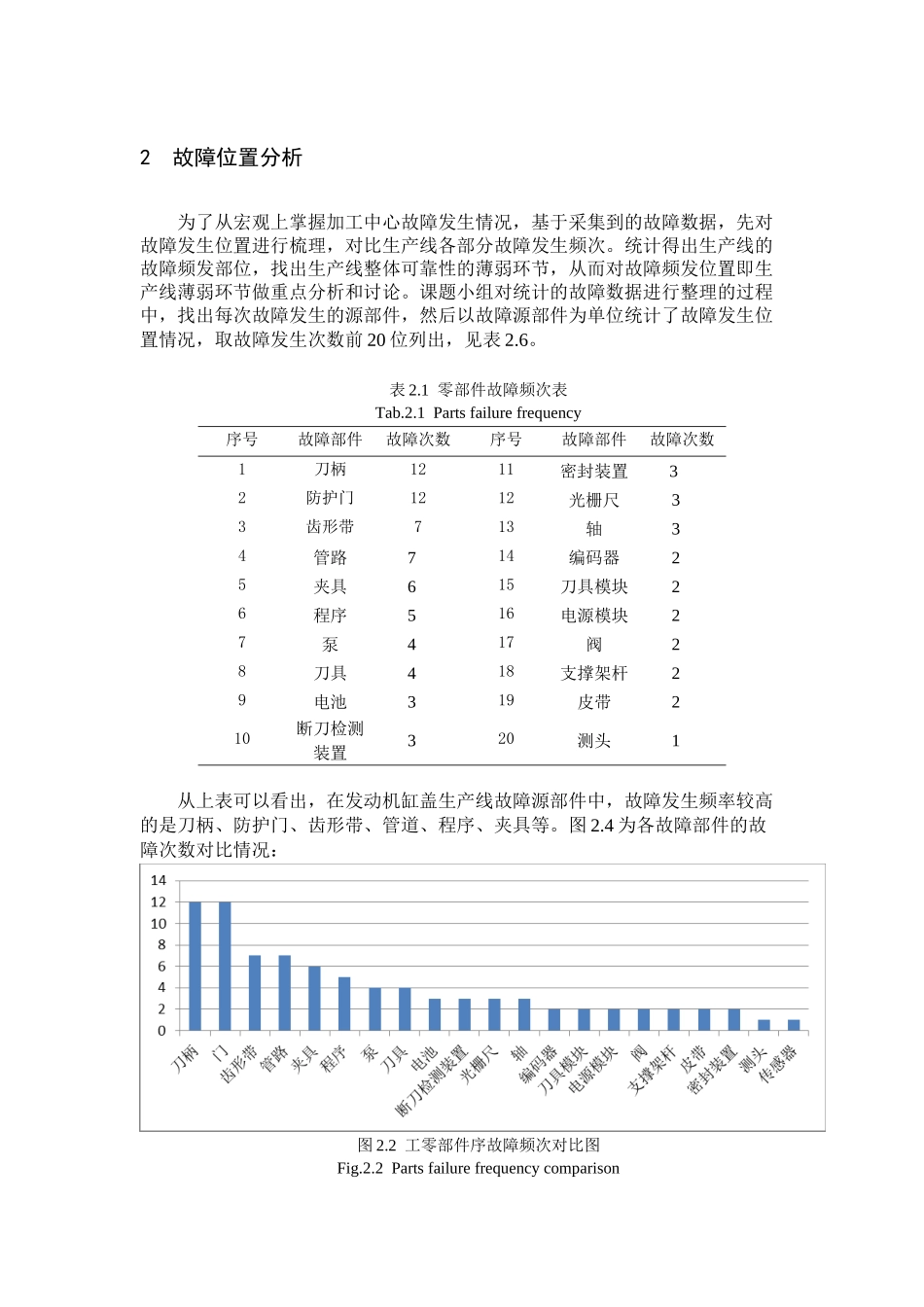

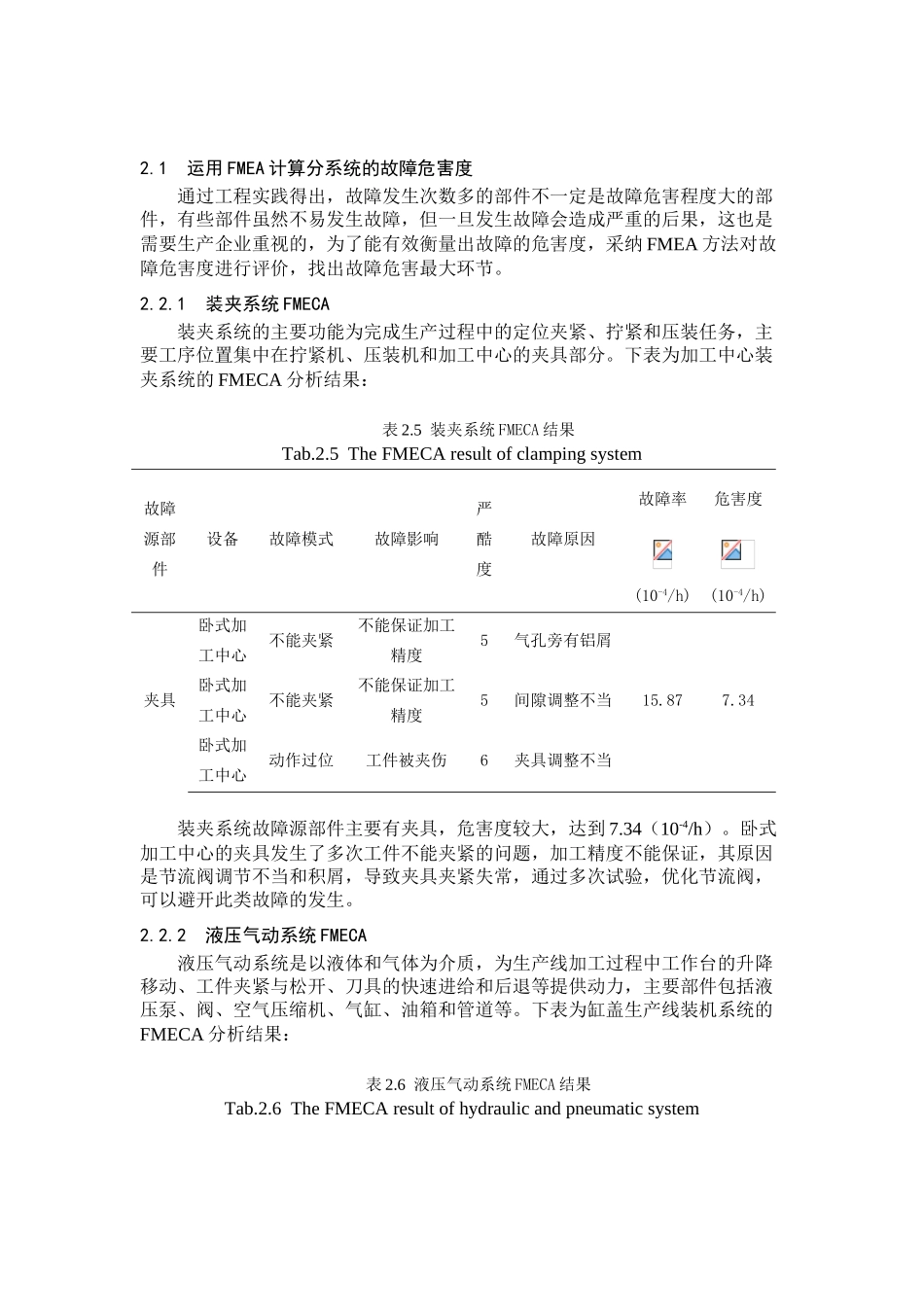

长安 EA1 期缸盖生产线柯马加工中心可靠性讨论报告1.项目介绍 可靠性问题是近年来工业制造领域讨论的热点之一。随着汽车发动机产品制造技术水平提高和使用性能的增强,发动机生产企业对生产线设备可靠性的要求也越来越高。生产线设备的可靠性直接影响产品质量和生产效率,关系到企业生产成本与市场竞争力,因此,提升生产线设备可靠性已成为企业生产工作的重点内容,其中,对生产线设备进行可靠性分析与评估是改善其可靠性的前提和必要环节。本报告以国内某自主品牌汽车生产企业的一条发动机缸盖生产线中 26 台加工中心为讨论对象,数据采集从 2025 年 8 月到 2025 年 5 月,通过对生产现场故障情况进行长期的跟踪记录,建立了该生产线的故障数据库。分别从设备和功能角度归纳生产线系统模型,将系统进行结构功能划分,对比各个部分的故障频次,找出生产线系统的薄弱环节。采纳故障模式、影响及危害度分析(FMECA)方法深化分析了设备故障情况。以划分的功能子系统为单元,并将故障源部件作为故障分析的最低约定层级,分析各功能系统的故障部件的故障模式、故障影响和故障原因,对故障影响严酷度进行评级,并计算出各部件的故障危害度。归纳总结加工中心较为突出的故障问题,提出相应的改进建议和措施,为今后的可靠性管理和改进设计工作提供依据。基于生产线故障数据库,以平均故障间隔时间(MTBF)为主要评价指标,对缸盖生产线主体设备卧式加工中心进行可靠性评估。将生产线 26 台卧式加工中心的故障间隔时间数据作为观测值样本,根据观测值样本的频率对故障间隔时间的概率密度函数和经验分布函数做出图形拟合,推断其可能符合威布尔分布。采纳最小二乘法对威布尔分布函数做线性变换而估量分布参数,求解其故障间隔时间的威布尔分布模型,并对其进行线性相关性检验和 k-s 检验,检验结果显示该加工中心的故障间隔时间服从拟合估量得出的威布尔分布模型。最后根据分布模型计算得到该加工中心的故障间隔时间(MTBF)、平均维修时间(MTTF)、固有可用度 A 以及可靠度和失效率函数等可靠性指标。2 故障位置分析为了从宏观上掌握加工中心故障发生情况,基于采集到的故障数据,先对故障发生位置进行梳理,对比生产线各部分故障发生频次。统计得出生产线的故障频发部位,找出生产线整体可靠性的薄弱环节,从而对故障频发位置即生产线薄弱环节做重点分析和讨论。课题小组对统计的故障数据进行整理的过程中,找出每次故障发生的源部...