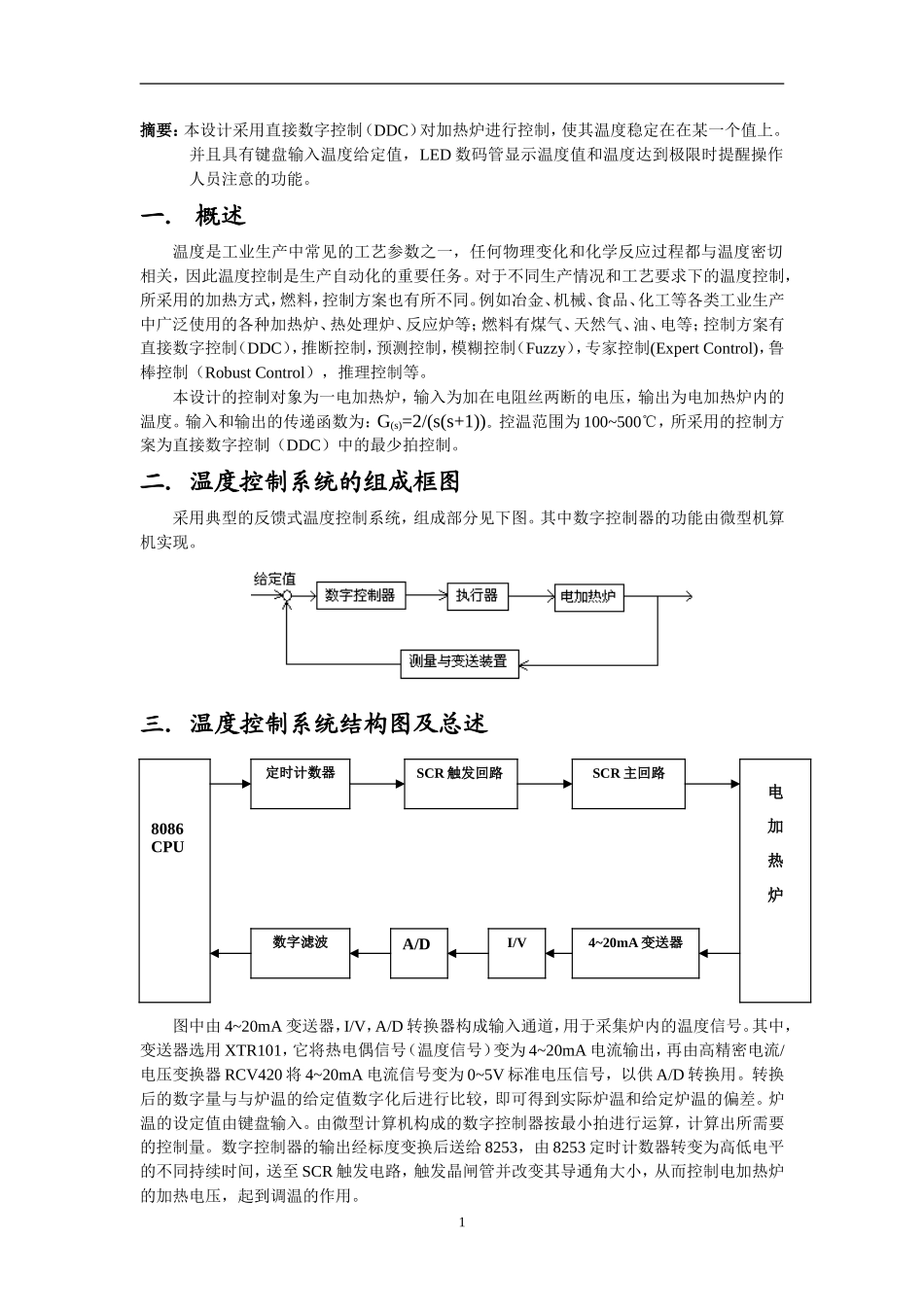

摘要:本设计采用直接数字控制(DDC)对加热炉进行控制,使其温度稳定在在某一个值上。并且具有键盘输入温度给定值,LED 数码管显示温度值和温度达到极限时提醒操作人员注意的功能。一. 概述温度是工业生产中常见的工艺参数之一,任何物理变化和化学反应过程都与温度密切相关,因此温度控制是生产自动化的重要任务。对于不同生产情况和工艺要求下的温度控制,所采用的加热方式,燃料,控制方案也有所不同。例如冶金、机械、食品、化工等各类工业生产中广泛使用的各种加热炉、热处理炉、反应炉等;燃料有煤气、天然气、油、电等;控制方案有直接数字控制(DDC),推断控制,预测控制,模糊控制(Fuzzy),专家控制(Expert Control),鲁棒控制(Robust Control),推理控制等。本设计的控制对象为一电加热炉,输入为加在电阻丝两断的电压,输出为电加热炉内的温度。输入和输出的传递函数为:G(s)=2/(s(s+1))。控温范围为 100~500℃,所采用的控制方案为直接数字控制(DDC)中的最少拍控制。二.温度控制系统的组成框图采用典型的反馈式温度控制系统,组成部分见下图。其中数字控制器的功能由微型机算机实现。三.温度控制系统结构图及总述图中由 4~20mA 变送器,I/V,A/D 转换器构成输入通道,用于采集炉内的温度信号。其中,变送器选用 XTR101,它将热电偶信号(温度信号)变为 4~20mA 电流输出,再由高精密电流/电压变换器 RCV420 将 4~20mA 电流信号变为 0~5V 标准电压信号,以供 A/D 转换用。转换后的数字量与与炉温的给定值数字化后进行比较,即可得到实际炉温和给定炉温的偏差。炉温的设定值由键盘输入。由微型计算机构成的数字控制器按最小拍进行运算,计算出所需要的控制量。数字控制器的输出经标度变换后送给 8253,由 8253 定时计数器转变为高低电平的不同持续时间,送至 SCR 触发电路,触发晶闸管并改变其导通角大小,从而控制电加热炉的加热电压,起到调温的作用。18086CPU定时计数器SCR 触发回路SCR 主回路电加热炉4~20mA 变送器I/VA/D数字滤波 四.温度控制系统硬件与其详细功能介绍1. 微型计算机的选择选择 8086 微处理器构成炉温控制系统,使其工作于最小方式下。并配备以 8284A——时钟发生器,8282——带三态缓冲器的通用 8 位地址锁存器,8286——具有三态输出的 8 位双极型总线收发器。其中,时钟发生器 8284A 为 CPU 提供时钟信号,经时钟同步的系统复位信号 RESET 和准备就绪信号...