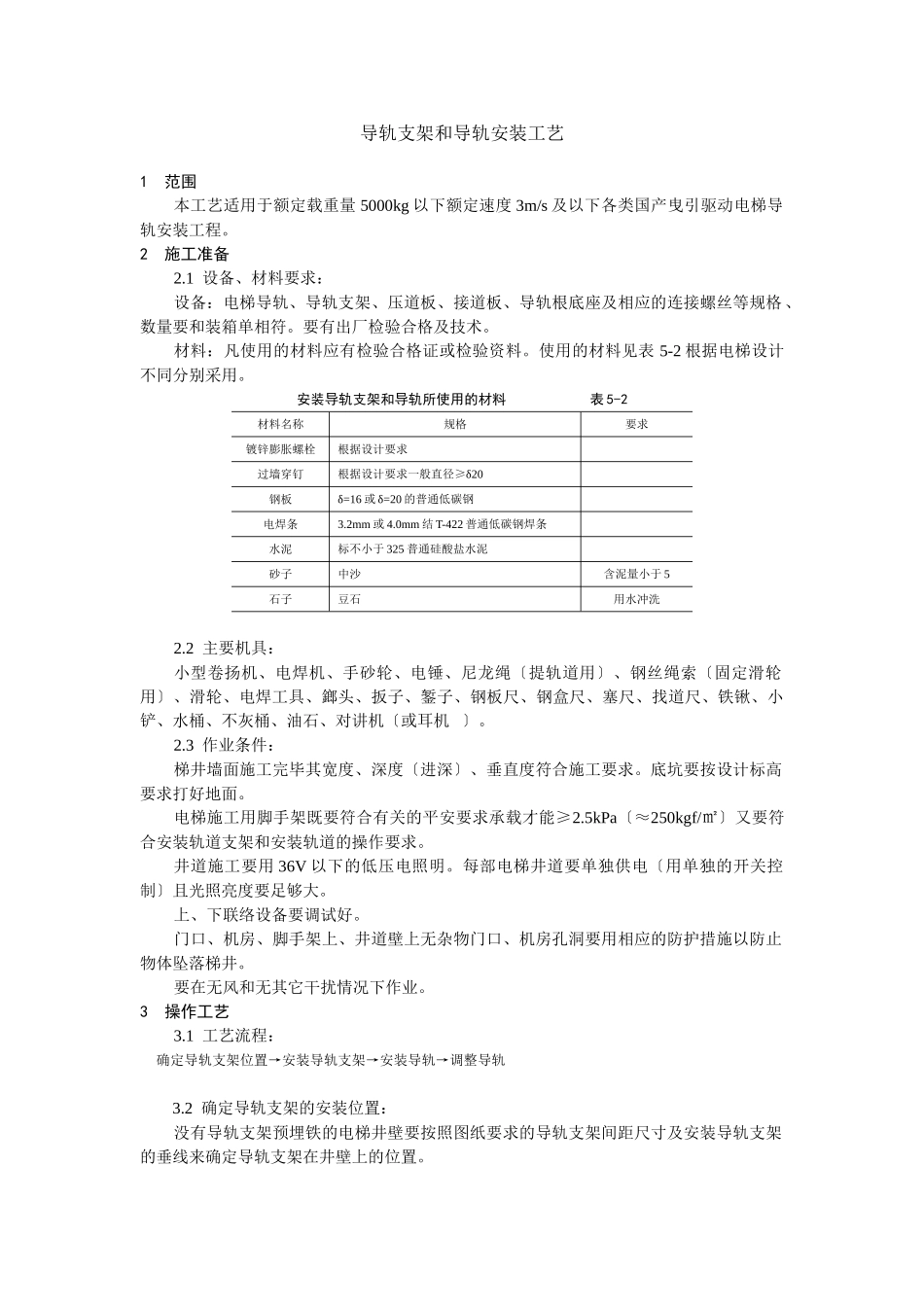

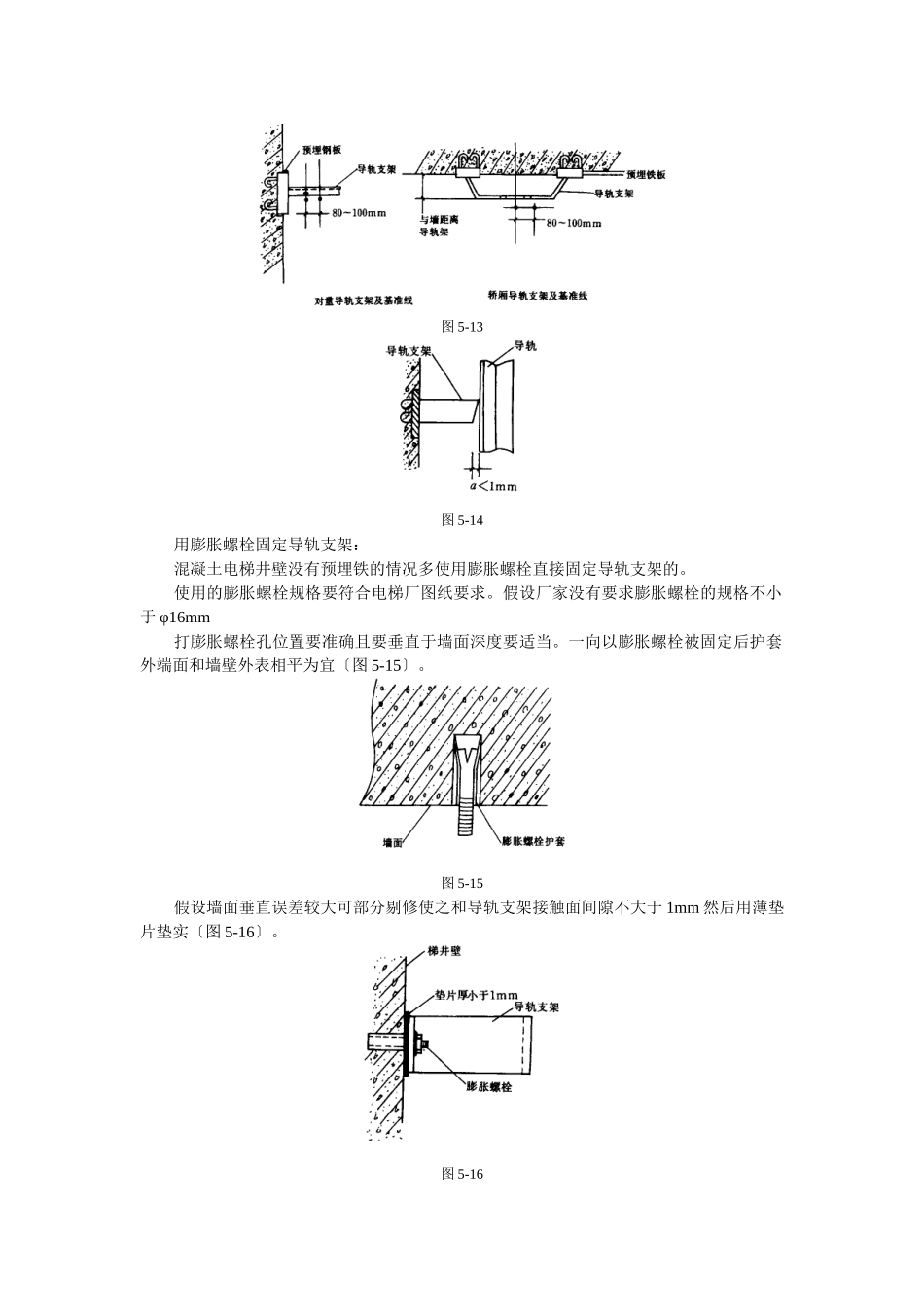

导轨支架和导轨安装工艺1范围本工艺适用于额定载重量5000kg以下额定速度3m/s及以下各类国产曳引驱动电梯导轨安装工程。2施工准备2.1设备、材料要求:设备:电梯导轨、导轨支架、压道板、接道板、导轨根底座及相应的连接螺丝等规格、数量要和装箱单相符。要有出厂检验合格及技术。材料:凡使用的材料应有检验合格证或检验资料。使用的材料见表5-2根据电梯设计不同分别采用。安装导轨支架和导轨所使用的材料表5-2材料名称规格要求镀锌膨胀螺栓根据设计要求过墙穿钉根据设计要求一般直径≥δ20钢板δ=16或δ=20的普通低碳钢电焊条3.2mm或4.0mm结T-422普通低碳钢焊条水泥标不小于325普通硅酸盐水泥砂子中沙含泥量小于5石子豆石用水冲洗2.2主要机具:小型卷扬机、电焊机、手砂轮、电锤、尼龙绳〔提轨道用〕、钢丝绳索〔固定滑轮用〕、滑轮、电焊工具、鎯头、扳子、錾子、钢板尺、钢盒尺、塞尺、找道尺、铁锹、小铲、水桶、不灰桶、油石、对讲机〔或耳机〕。2.3作业条件:梯井墙面施工完毕其宽度、深度〔进深〕、垂直度符合施工要求。底坑要按设计标高要求打好地面。电梯施工用脚手架既要符合有关的平安要求承载才能≥2.5kPa〔≈250kgf/㎡〕又要符合安装轨道支架和安装轨道的操作要求。井道施工要用36V以下的低压电照明。每部电梯井道要单独供电〔用单独的开关控制〕且光照亮度要足够大。上、下联络设备要调试好。门口、机房、脚手架上、井道壁上无杂物门口、机房孔洞要用相应的防护措施以防止物体坠落梯井。要在无风和无其它干扰情况下作业。3操作工艺3.1工艺流程:确定导轨支架位置→安装导轨支架→安装导轨→调整导轨3.2确定导轨支架的安装位置:没有导轨支架预埋铁的电梯井壁要按照图纸要求的导轨支架间距尺寸及安装导轨支架的垂线来确定导轨支架在井壁上的位置。当图纸上没有明确规定最下一排导轨支架和最上一排导轨支架的位置时应按以下规定确定:最下一排导轨支架安装在底坑装饰地面上方1000mm的相应位置。最上一排道架安装在井道顶板下面不大于500mm的相应位置。在确定导轨支架位置的同时还要考虑导轨连接板〔接道板〕与导轨支架不能相碰。错开的净间隔不小于30mm〔图5-11〕。图5-11假设图纸没有明确规定那么以最下层导轨支架为基点往上每隔2000mm为一排导轨支架。个别处〔如遇到接道板〕间距可适当放大但不应大于2500mm。长为4m以上〔包含4m〕的轿厢导轨每根至少应有两个导轨支架。4m至3m长的轿厢导轨可不受此限但导轨支架间距不得大于2m。如厂方图纸有要求那么按其要求施工。3.3安装导轨支架:根据每部电梯的设计要求及详细情况选用下述中的一种。电梯井壁有预埋铁:去除预埋铁外表混凝土。假设预埋铁打在混凝土井壁内那么要从混凝土中剔出。按安装导轨支架垂线核查预埋铁位置假设其位置偏移达不到安装要求可在预埋铁上补焊铁板。铁板厚度δ≥16mm长度一般不超过300mm。当长超过200mm时端部用不小于φ16的膨胀螺栓固定于井壁。加装铁板与原预埋铁搭接长度不小于50mm要求三面满焊〔图5-12〕。图5-12安装导轨支架:〔a〕安装导轨支架前要复核由样板上放下的基准线〔基准线距导轨支架平面1~3mm两线间距一般为80~100mm其中一条是以导轨中心为准的基准线另一条是安装导轨支架辅助线〔图5-13〕。〕〔b〕测出每个导轨支架距墙的实际高度并按顺序编进展加工;〔c〕根据导轨支架中心线及其平面辅助线确定导轨支架位置进展找平、找正。然后进展焊接;〔d〕整个导轨支架不平度应不大于5mm;〔e〕为保证导轨支架平面与导轨接触面严实支架端面垂直误差小于1mm〔图5-14〕;〔f〕导轨支架与预埋铁接触面应严焊接采取内外四周满焊焊接高度不应小于5mm。焊肉要饱满且不能夹渣、咬肉、气孔等。图5-13图5-14用膨胀螺栓固定导轨支架:混凝土电梯井壁没有预埋铁的情况多使用膨胀螺栓直接固定导轨支架的。使用的膨胀螺栓规格要符合电梯厂图纸要求。假设厂家没有要求膨胀螺栓的规格不小于φ16mm打膨胀螺栓孔位置要准确且要垂直于墙面深度要适当。一向以膨胀螺栓被固定后护套外端面和墙壁外表相平为宜〔图5-15〕。图5-15假设墙面垂直误差较大可部分剔修使之和导轨支架接触面间隙不大于1mm然后用薄垫片垫...