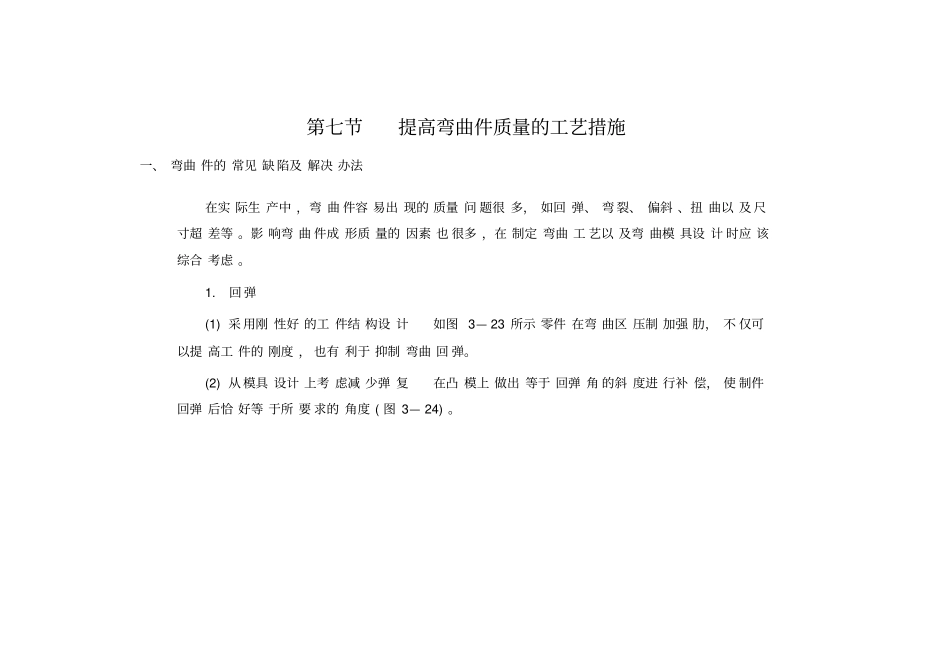

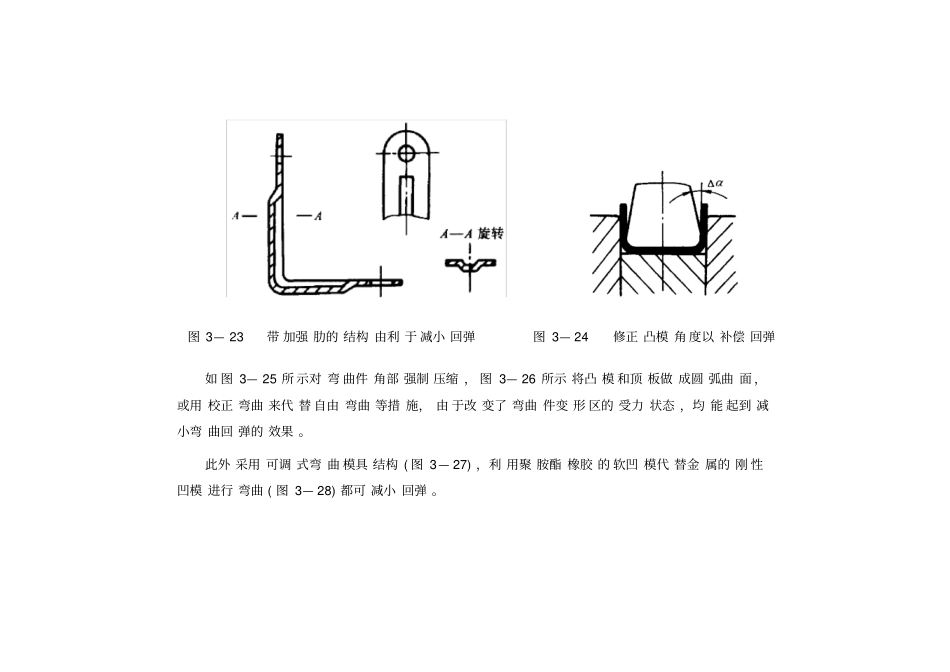

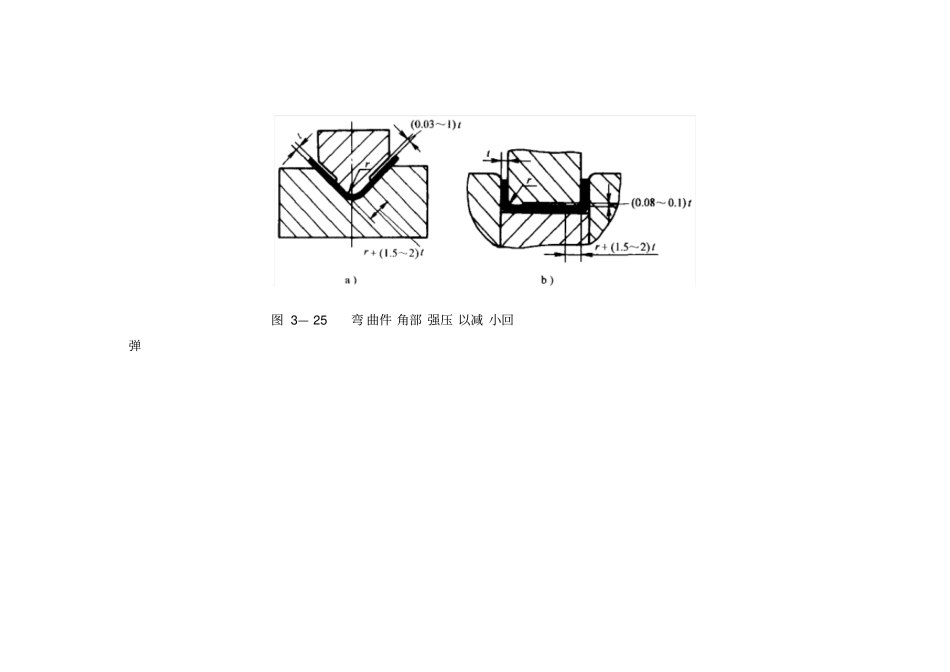

第七节提高弯曲件质量的工艺措施一、弯曲件的常见缺陷及解决办法在实际生产中,弯曲件容易出现的质量问题很多,如回弹、弯裂、偏斜、扭曲以及尺寸超差等。影响弯曲件成形质量的因素也很多,在制定弯曲工艺以及弯曲模具设计时应该综合考虑。1.回弹(1)采用刚性好的工件结构设计如图3—23所示零件在弯曲区压制加强肋,不仅可以提高工件的刚度,也有利于抑制弯曲回弹。(2)从模具设计上考虑减少弹复在凸模上做出等于回弹角的斜度进行补偿,使制件回弹后恰好等于所要求的角度(图3—24)。图3—23带加强肋的结构由利于减小回弹图3—24修正凸模角度以补偿回弹如图3—25所示对弯曲件角部强制压缩,图3—26所示将凸模和顶板做成圆弧曲面,或用校正弯曲来代替自由弯曲等措施,由于改变了弯曲件变形区的受力状态,均能起到减小弯曲回弹的效果。此外采用可调式弯曲模具结构(图3—27),利用聚胺酯橡胶的软凹模代替金属的刚性凹模进行弯曲(图3—28)都可减小回弹。图3—25弯曲件角部强压以减小回弹图3—26圆弧底弯曲凸模图3—27可调式弯曲模具结构图3—28聚胺酯橡胶软凹模弯曲模(3)采用拉弯工艺采用拉弯工艺能使毛坯从内表面到外表面都处于拉应力的作用下,卸料时它们弹性变形的方向一致,因此可大大减少工件的回弹。拉弯适用于长度和弯曲半径都很大的弯曲件。(4)采用其他工艺方面的措施1)在允许的情况之下,采用加热弯曲;2)对U形弯曲件,可采用较小的间隙甚至负间隙弯曲;3)坯料厚度不得超差,否则弯曲回弹量很难控制,尺寸精度很难保证。2.弯裂弯曲过程中外层材料受拉,当相对弯曲半径小于最小相对弯曲半径trmin值时,外层材料会开裂(图3—29)。弯裂除了与材料本身塑性好坏有关之外,还与弯曲毛坯两侧边缘的加工状态、弯曲线与轧制方向的角度关系等因素有关。弯裂的解决办法有:图3—29弯裂(1)材料方面1)选用塑性好的材料,采用退火或正火状态的软材料可较大幅度提高板料的弯曲加工极限值;2)板料表面不得有划伤、裂纹,侧边(剪切面)不得有大的毛刺、裂口和冷作硬化等缺陷;3)弯曲制坯前,注意识别板料或卷料的轧制方向。(2)弯曲工艺方面剪切产生的毛刺在弯曲时会引起应力集中而使工件开裂,故应把有毛刺的一边放在弯曲内侧(图3—13毛刺在外侧因此开裂)。增加中间退火工序、采用局部加热弯曲等方法也可提高材料的弯曲加工极限。(3)模具方面可以采用附加反压弯曲,或适当增大凸模圆角半径以改善弯裂的现象。3.偏移偏移一般是由于零件或模具不对称使工件两边受到的摩擦力不相等,引起毛坯在弯曲过程中在水平方向移动造成的。解决办法有:在模具设计时采用压料装置,使毛坯在压紧的状态下逐渐弯曲成形,这样不仅能防止毛坯的滑动,而且能得到底部较平的工件(图3—30)。图3—30具有压料顶板的弯曲模1)要设计合理的定位板(外形定位)或定位销(工艺孔定位),保证毛坯在模具中定位可靠(图3—31a、b),对于某些弯曲件,工艺孔与压料板可兼用(图3—31c)。图3—31弯曲件的定位3)拟定工艺方案时,可将尺寸不大的不对称形状弯曲件组合成对称的形状,弯曲后再切开(图3—32),这样坯料在压弯时受力平衡,有利于防止产生偏移。4.底部不平压弯时板料与凸模底部没有靠紧,会出现弯曲后的底部不平现象。解决办法是采用带有压料顶板的模具,在压弯开始时顶板便对毛坯产生足够的压力(图3—33)。图3—32非对称件成对组合后的对称弯曲图3—33底部部平图3—34表面擦伤5.表面擦伤表面擦伤指弯曲后在工件弯曲外表面产生的划痕等。产生原因可能是由于有较硬的颗粒附在工作表面,或凹模圆角半径太小,或凸模与凹模的间隙过小。解决办法是适当增大凹模圆角半径、降低凹模的表面粗糙度、采用合理的凸、凹模间隙值以及保持模具和工件工作部分的清洁。表面擦伤如图3—34所示。厚板弯曲时容易在外表面产生平行于折弯线的撞击痕,此时除了加大凹模圆角半径外,还可以采用图3—22的凹模形式消除撞击痕。二、提高弯曲件质量的要点前面介绍了解决弯曲成形缺陷的一些措施。为了提高弯曲件质量,一般应注意以下方面:1.正确制定冲压工艺方案1)选择合理的下料制坯方式。一般采用落料制坯比剪床下料制坯尺寸精度更高;2)注意板料(卷料、条料...