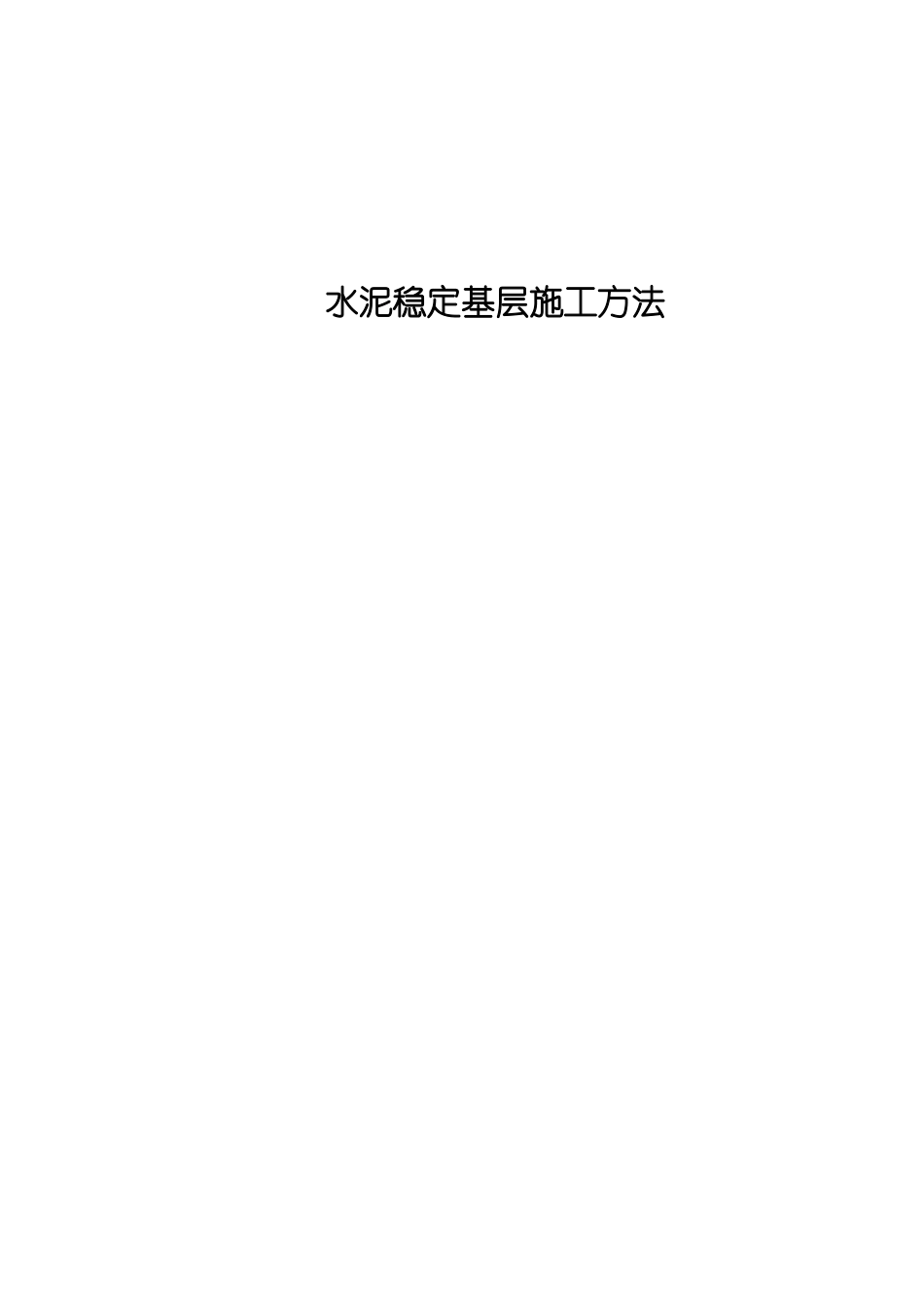

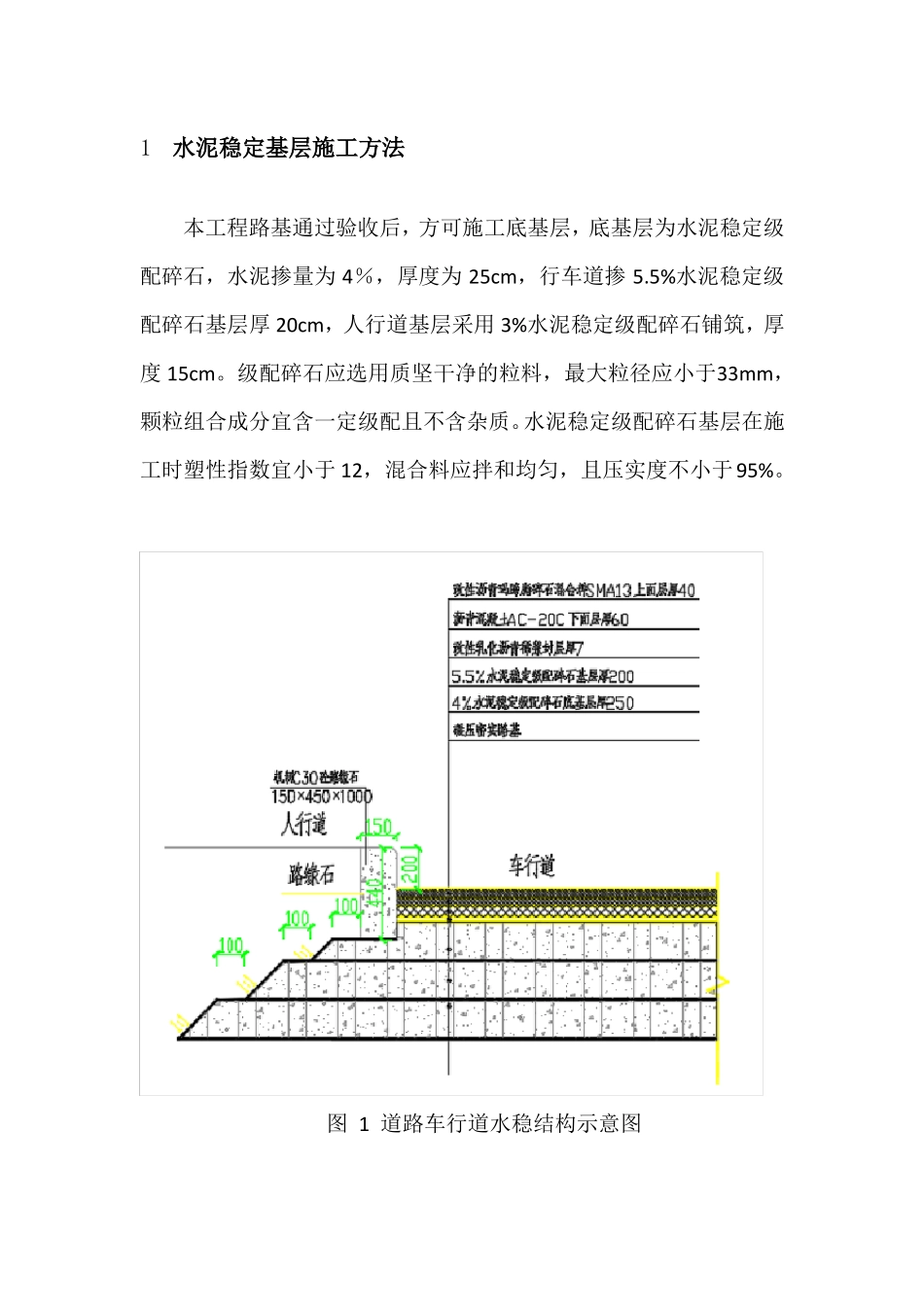

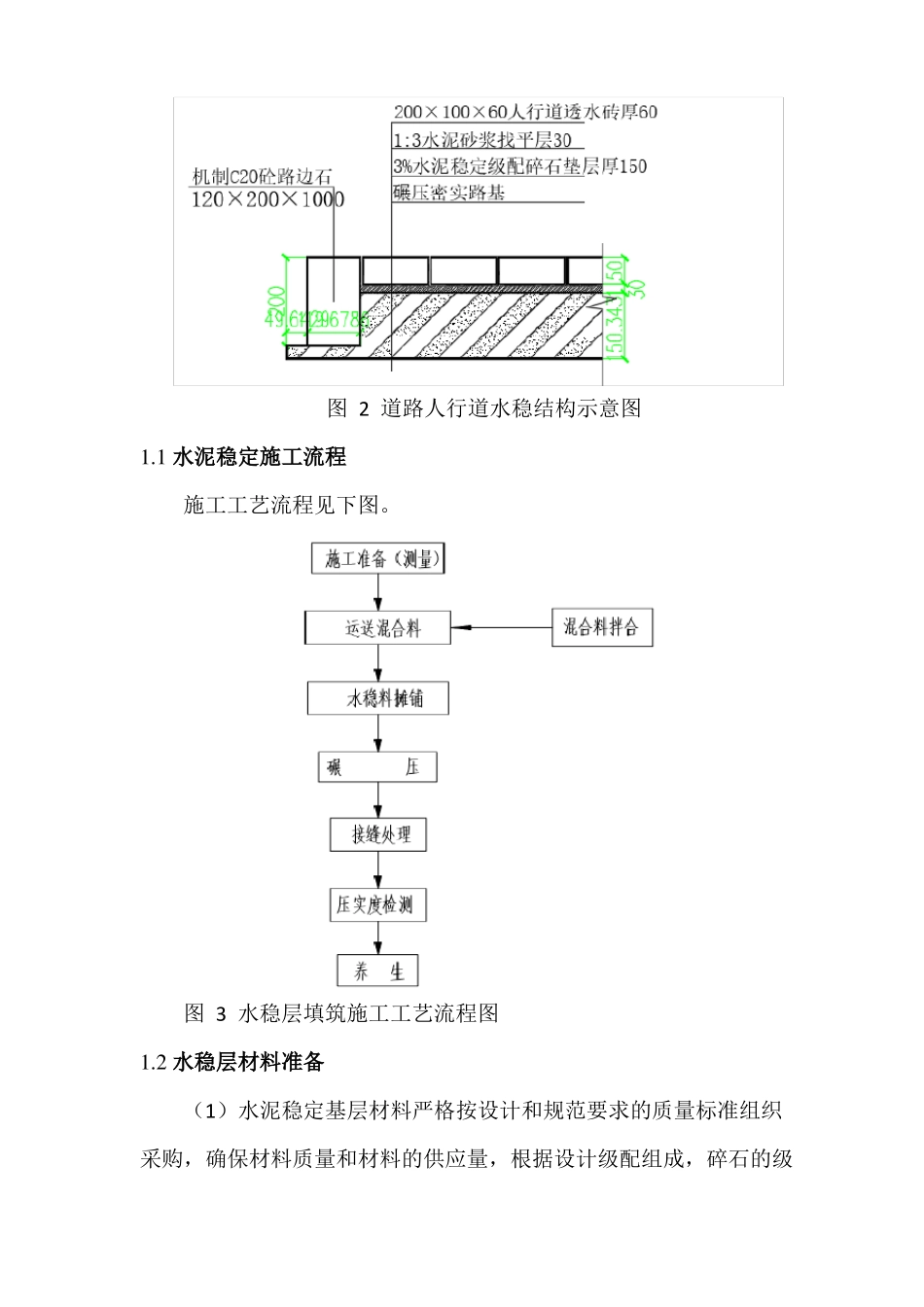

水泥稳定基层施工方法1水泥稳定基层施工方法本工程路基通过验收后,方可施工底基层,底基层为水泥稳定级配碎石,水泥掺量为4%,厚度为25cm,行车道掺5.5%水泥稳定级配碎石基层厚20cm,人行道基层采用3%水泥稳定级配碎石铺筑,厚度15cm。级配碎石应选用质坚干净的粒料,最大粒径应小于33mm,颗粒组合成分宜含一定级配且不含杂质。水泥稳定级配碎石基层在施工时塑性指数宜小于12,混合料应拌和均匀,且压实度不小于95%。图1道路车行道水稳结构示意图图2道路人行道水稳结构示意图1.1水泥稳定施工流程施工工艺流程见下图。图3水稳层填筑施工工艺流程图1.2水稳层材料准备(1)水泥稳定基层材料严格按设计和规范要求的质量标准组织采购,确保材料质量和材料的供应量,根据设计级配组成,碎石的级配根据参见下表。表1.2-14%水泥稳定碎石底基层碎石级配组成通过下列方筛孔(mm)的质量百分率(%)层位37.5底基层10031.590-10019.067~909.5045~684.7529~502.3618~380.68~220.0750~7表1.2-25.5%水泥稳定碎石底基层碎石级配组成层位基层通过下列方筛孔(mm)的质量百分率(%)31.510036.590-10019.072~899.5045~684.7547~672.3617~350.68~220.0750~7(2)配合比确定根据生产厂家进场材料的性能检测结果,委托专业工程质量检测机构确定基层混合料的配合比,通过试验反复调整,确保基层水稳料的质量。1.3试验段施工水泥稳定碎石基层施工前,先在监理工程师批准的路段进行试验段施工,以确定生产配合比、最佳含水量、松铺系数、摊铺厚度、压实方法及机械设备组合。1.4基层施工准备(1)认真复核测量控制点,完善路面施工控制网,并报监理工程师审定。(2)对级配碎石底基层进行全面清扫,待监理工程师发布开工批复后开始基层试验路段铺筑工作。基层和底基层施工前,都先铺筑试验段,试验段长度200m。(3)设置和维护经监理检查校核的满足线形、坡度、横断面等需要的控制桩,设置间距直线段为10米,曲线段为5米。竖曲线标高在填筑过程中由水准测量控制。(4)为保证基层与底基层粘结更牢固,根据天气情况,在基层施工前适当洒水。(5)摊铺采用6m分幅摊铺,采用单台摊铺机作业,采用双基准线单向坡设置控制线。(6)行车道底基层分两层摊铺,第一层摊铺完成后养护7天摊铺第二层,底基层摊铺完成后养护7天摊铺基层水稳料。在上层施工前,将下层养生用的材料彻底清理干净,并人工及洒水冲刷的方式将下层表面的浮浆清理干净。1.5基层混合料摊铺(1)根据设计高程及测量数据进行施工挂线。(2)基层混合料采用摊铺机摊铺,摊铺施工保持匀速、连续、均匀、不间断的操作,摊铺一次成型。(3)基层稳定土摊铺期最低气温控制在10℃以上。(4)混合料摊铺时控制好横坡、松铺厚度及摊铺宽度。(5)摊铺机后面设专人消除粗细集料离析现象,特别是局部粗集料窝或粗集料带应该铲除,或补充新混合料,或补充细混合料并拌合均匀。1.6基层混合料碾压(1)摊铺整型后,当混合料处于或略大于最佳含水量时,采用18t双钢轮压路机稳压2-3遍,再用25t重型胶压路振动碾压,最后采用18t双钢轮压路机继续碾压,消除轮迹。(2)初压后检测高程和平整度指标,检测合格后,用25t压路机振动碾压。碾压程序按照先稳后振,先慢后快的原则,直线和不设超高的平曲线段,采取由两侧路肩向路中心碾压,设超高的平曲线段,由内侧路肩向外侧路肩进行碾压,并保证边部多压2-3遍。(3)碾压必须达到要求的密实度,同时没有明显的轮迹,使纵向顺适,宽度、高程、横坡和超高符合设计要求,再进行终压。(4)碾压面保持湿润,如表面水分蒸发过快,即时补洒少量水。(5)碾压过程中,如有“弹簧”、松散、起皮等现象,及时翻开重新拌合(加适量的水泥)、处理,使其达到质量要求。(6)碾压过程中,避免压路机在已完成的或正在碾压的路段上调头或急刹车,保持表面不受破损,每一轮迹重叠30cm,并在前一轮迹的端头以外1m处停机,不许急停、急驶。(7)当压实后的厚度和平整度达不到要求时,及时进行翻松,翻松深度不小于100mm,再按需要添料或减料,重新整形压实。处理范围按规范要求严格控制。反工时如胶凝材料超过终凝时间,则废弃全部挖除,重新铺筑。1.7...