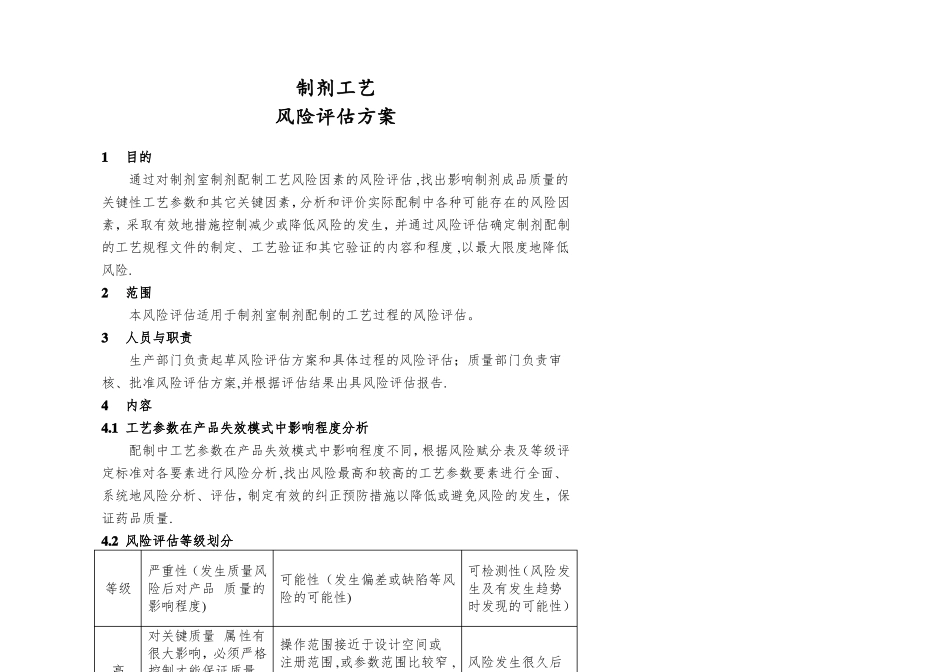

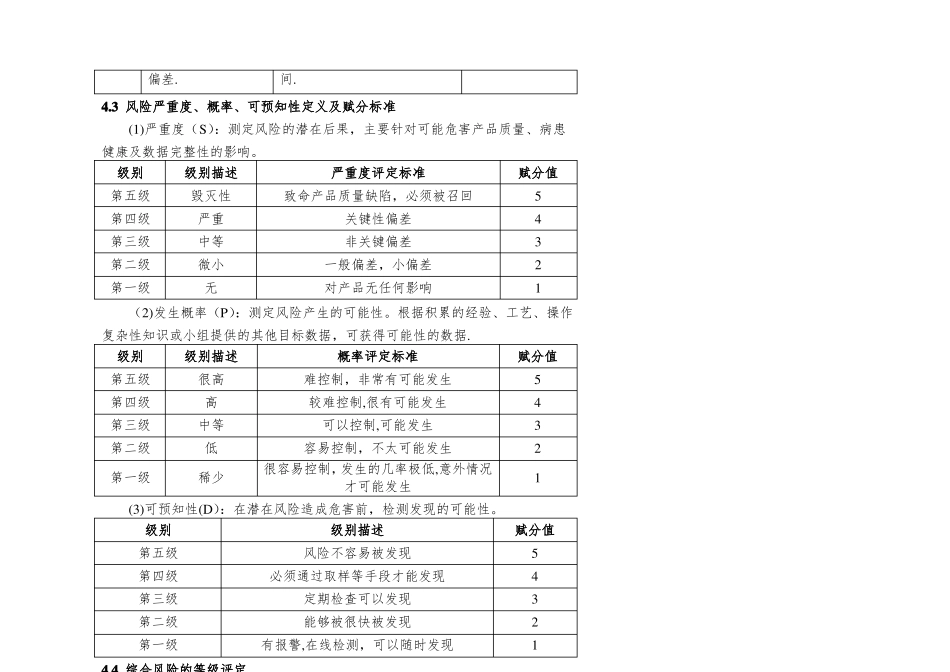

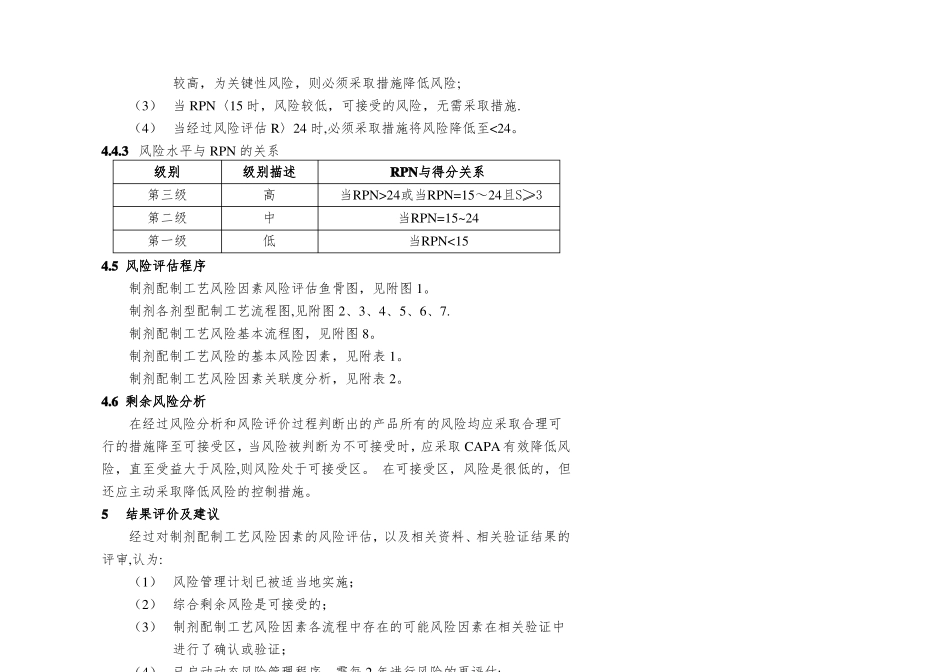

制剂工艺风险评估方案1目的通过对制剂室制剂配制工艺风险因素的风险评估,找出影响制剂成品质量的关键性工艺参数和其它关键因素,分析和评价实际配制中各种可能存在的风险因素,采取有效地措施控制减少或降低风险的发生,并通过风险评估确定制剂配制的工艺规程文件的制定、工艺验证和其它验证的内容和程度,以最大限度地降低风险.2范围本风险评估适用于制剂室制剂配制的工艺过程的风险评估。3人员与职责生产部门负责起草风险评估方案和具体过程的风险评估;质量部门负责审核、批准风险评估方案,并根据评估结果出具风险评估报告.4内容4.1工艺参数在产品失效模式中影响程度分析配制中工艺参数在产品失效模式中影响程度不同,根据风险赋分表及等级评定标准对各要素进行风险分析,找出风险最高和较高的工艺参数要素进行全面、系统地风险分析、评估,制定有效的纠正预防措施以降低或避免风险的发生,保证药品质量.4.2风险评估等级划分严重性(发生质量风可检测性(风险发可能性(发生偏差或缺陷等风等级险后对产品质量的生及有发生趋势险的可能性)影响程度)时发现的可能性)对关键质量属性有很大影响,必须严格控制才能保证质量,参数偏离范围为关键性偏差。操作范围接近于设计空间或注册范围,或参数范围比较窄,风险发生很久后参数本身较难控制。正常情况才能被发现下也可能会偏离范围。风险发生后稍后才能被发现风险发生及有发生趋势时可以立即被发现高中低操作范围接近于设计空间或对关键质量属性可注册范围,或参数范围比较宽,能有影响。不严格控参数本身比较容易控制。异常制会出现重大偏差。情况下才会偏离范围。对关键质量属性影操作范围远比设计空间或注响很小,参数偏离范册范围窄,或参数范围比较宽,围为小偏差或微小紧急情况下才会偏离设计空偏差.间.4.3风险严重度、概率、可预知性定义及赋分标准(1)严重度(S):测定风险的潜在后果,主要针对可能危害产品质量、病患健康及数据完整性的影响。级别第五级第四级第三级第二级第一级级别描述毁灭性严重中等微小无严重度评定标准致命产品质量缺陷,必须被召回关键性偏差非关键偏差一般偏差,小偏差对产品无任何影响赋分值54321(2)发生概率(P):测定风险产生的可能性。根据积累的经验、工艺、操作复杂性知识或小组提供的其他目标数据,可获得可能性的数据.级别第五级第四级第三级第二级第一级级别描述很高高中等低稀少概率评定标准难控制,非常有可能发生较难控制,很有可能发生可以控制,可能发生容易控制,不太可能发生很容易控制,发生的几率极低,意外情况才可能发生级别描述风险不容易被发现必须通过取样等手段才能发现定期检查可以发现能够被很快被发现有报警,在线检测,可以随时发现赋分值54321(3)可预知性(D):在潜在风险造成危害前,检测发现的可能性。级别第五级第四级第三级第二级第一级4.4综合风险的等级评定4.4.1RPN(风险优先系数)计算,将各不同因素严重度、发生概率、可预知性相乘,即可获得风险系数.(RPN=S*P*D)4.4.2RPN(风险优先系数)的数值处理(RPN的基于平均值的95%的置信区间为15~24)(1)当RPN=15~24,风险中等,为非关键性风险,采取措施降低风险。可以通过SOP等形式降低风险;(2)当RPN〉24时;或当经过风险评估RPN=15~24时,并且S≥3,风险赋分值54321较高,为关键性风险,则必须采取措施降低风险;(3)当RPN〈15时,风险较低,可接受的风险,无需采取措施.(4)当经过风险评估R〉24时,必须采取措施将风险降低至<24。4.4.3风险水平与RPN的关系级别第三级第二级第一级4.5风险评估程序制剂配制工艺风险因素风险评估鱼骨图,见附图1。制剂各剂型配制工艺流程图,见附图2、3、4、5、6、7.制剂配制工艺风险基本流程图,见附图8。制剂配制工艺风险的基本风险因素,见附表1。制剂配制工艺风险因素关联度分析,见附表2。4.6剩余风险分析在经过风险分析和风险评价过程判断出的产品所有的风险均应采取合理可行的措施降至可接受区,当风险被判断为不可接受时,应采取CAPA有效降低风险,直至受益大于风险,则风险处于可接受区。在可接受区,风险是很低的,但还应主动采取降低风险的控制措施。5结果评价及建议经过对制...