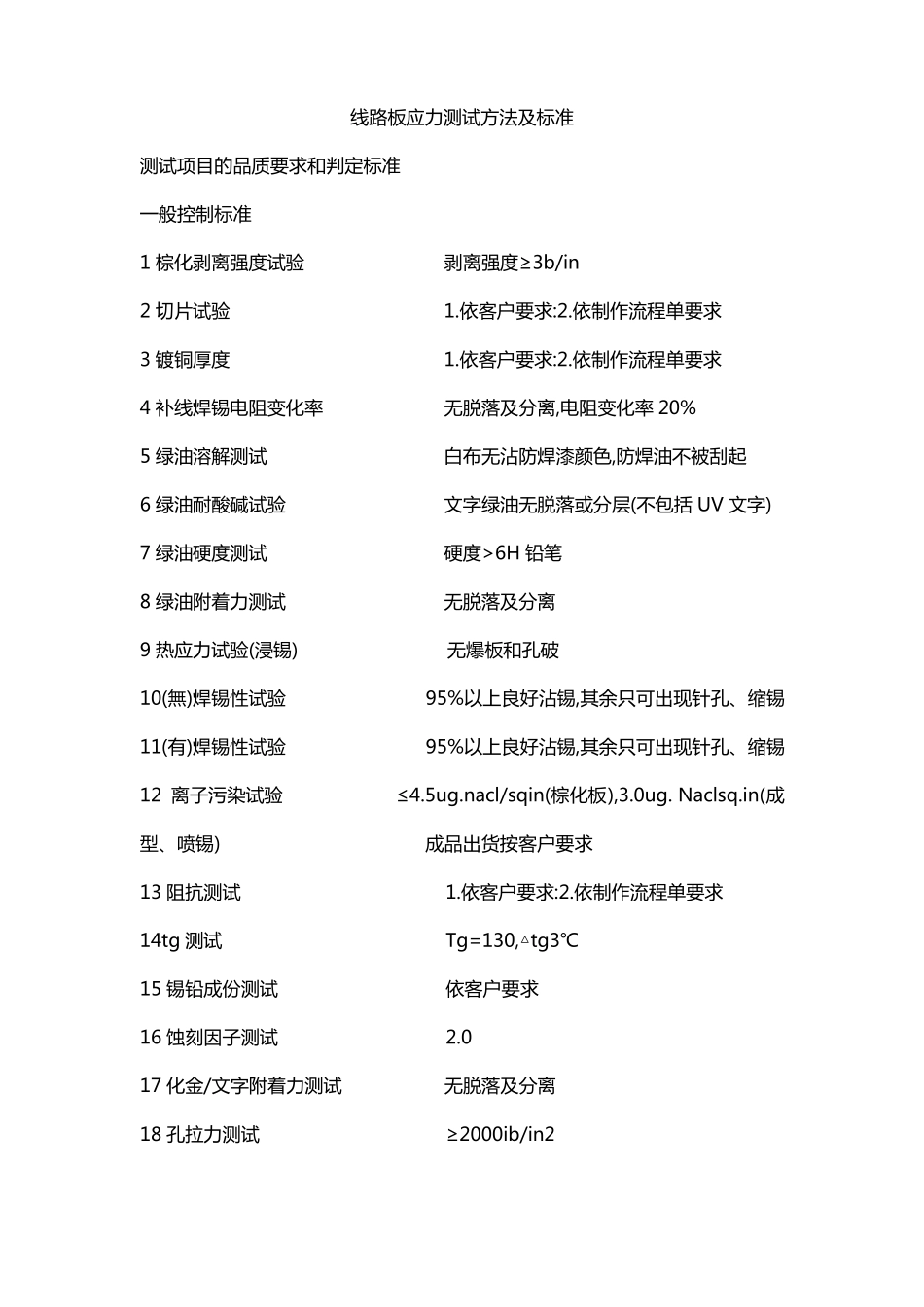

线路板应力测试方法及标准测试项目的品质要求和判定标准一般控制标准1棕化剥离强度试验剥离强度≥3b/in2切片试验1.依客户要求:2.依制作流程单要求3镀铜厚度4补线焊锡电阻变化率5绿油溶解测试6绿油耐酸碱试验7绿油硬度测试8绿油附着力测试9热应力试验(浸锡)10(無)焊锡性试验11(有)焊锡性试验12离子污染试验型、喷锡)13阻抗测试14tg测试15锡铅成份测试16蚀刻因子测试17化金/文字附着力测试18孔拉力测试1.依客户要求:2.依制作流程单要求无脱落及分离,电阻变化率20%白布无沾防焊漆颜色,防焊油不被刮起文字绿油无脱落或分层(不包括UV文字)硬度>6H铅笔无脱落及分离无爆板和孔破95%以上良好沾锡,其余只可出现针孔、缩锡95%以上良好沾锡,其余只可出现针孔、缩锡),3.0ug.Naclsq.in(成成品出货按客户要求1.依客户要求:2.依制作流程单要求Tg=130,△tg3℃依客户要求2.0无脱落及分离≥2000ib/in2≤4.5ug.nacl/sqin(棕化板19线拉力测试≥7ib/in20高压绝缘测试无击穿现象21喷锡(镀金、化金、化银)依客户要求操作过程及操作要求:一、棕化剥离强度实验:1.1测试目的:确定棕化之抗剥离强度1.2仪器用品:10铜箔、基板、拉力测试机、刀片1.3试验方法:1.3.1取一张适当面积的基板,将两面铜箔蚀刻掉。1.3.2取一张相当大小之102铜箔,固定在基板上1.3.3将以上之样品按棕化压合流程作业压合合PP时,铜箔棕化面与PP接触。1.3.4压合后剪下适合样品,用刀片割板面铜箔为两并行线,长约10cm,宽≥3.8mm1.3.5按拉力测试机操作规范测试铜箔之剥离强度。1.4计算:1.5取样方法及频率:取试验板1PCS/line/周二、切片测试2.1测试目的:压合一介电层厚度钻孔一测试孔壁之粗糙度电镀一精确掌握镀铜厚度防焊一绿油厚度2.2仪器用品:砂纸,研磨机,金相显微镜,抛光液,微蚀液2.3试验方法:2.3试验方法:2.3.1选择试样用冲床在适当位置冲出切片2.3.2将切片垂直固定于模型中2.3.3按比例调和树脂与硬化剂并倒入模型中,令其自然硬化2.3.4以砂纸依次由小目数粗磨至大目数细磨至接近孔中心位置2.3.5以抛光液抛光。2.3.6微蚀铜面2.3.7以金相显微镜观察并记录之2.4取样方法及频率:电镀一首件,1PNL/每缸/每班,自主件2PNL每批,测量孔铜时取9点,测量面铜时CS面各取9点。钻孔一首件,(1PNL/轴/4台机/班,取钻孔板底板打板边切片位置读最大孔壁粗糙度数值压合一首件,(每料号1PNL及测试板厚不合格时)取压合板边任一位置(注:压合介电层厚度以比要求值小于或等于1mil作允收。)防焊一首件,(1PNL/4小时)取独立线路三、补线焊锡/电阻值测试:3.1测试目的:为预知产品补线处经焊锡后之品质和补线处的电阻值。3.2仪器用品:烘箱、锡炉、秒表、助焊剂、金相显微镜、欧姆表、修补刀。3.3试验方法:3.3.1选取试样置入烤箱烘150℃,1小时操作时需戴粗纱手套并使用长柄夹取放样品3.3.2取出试样待其冷却至室温3.3.3均匀涂上助焊剂直立滴流5~10秒钟,使多余之助焊剂得以滴回3.3.4于288℃±5℃之锡炉中完全浸入锡液10±1秒/,3次(补线处须完全浸入),每次浸锡后先冷却再重浸。3.3.5试验后将试样清洗干净检查补线有无脱落。3.3.6若不能判别时做补线处的切片,用金相显微镜观查补线处有无异常。3.4电阻值测试方法:3.4.1补线后用修补刀刮去补线处两端的覆盖物(防焊漆、铜面氧化层)不可伤及铜面。3.4.2用欧姆表测补线处两端的电阻值。3.4.3取样方法及频率:取成品板及半成品板各1PCS/周/每位补线操作员四、绿油溶解测试4.1测试目的:测试样本表面的防焊漆是否已经完成硬化,及足以应付在焊接时所产生热力4.2仪器用品:三氯甲烷、秒表、碎布4.3测试方法:4.3.1将数滴三氯甲烷滴于样本的防焊漆表面,并等候约一分钟4.3.2用碎布在滴过三氯甲烷的位置抹去,布面应没有防焊漆的颜色附上。4.3.3再用指甲在同样位置刮去,如果防焊漆没有被刮起,表示本试验合格。4.4取样方法及频率:3pcs/出货前每批五、耐酸碱试验5.1测试目的:评估绿油耐酸碱能力5.2仪器用品:H250410%NaOH10%600#3M胶带5.3测试方法:5.3.1配制适量浓度为10%的H2S045.3.2配制适量浓度为10%的NaOh5.3.3将样本放于烘箱内加热至约120±5℃,1小时5.3.4将两组样品分别浸于以上各溶液中30分钟5.3.5取出样品擦干用600#3M胶带紧贴于漆面上长度约2英...