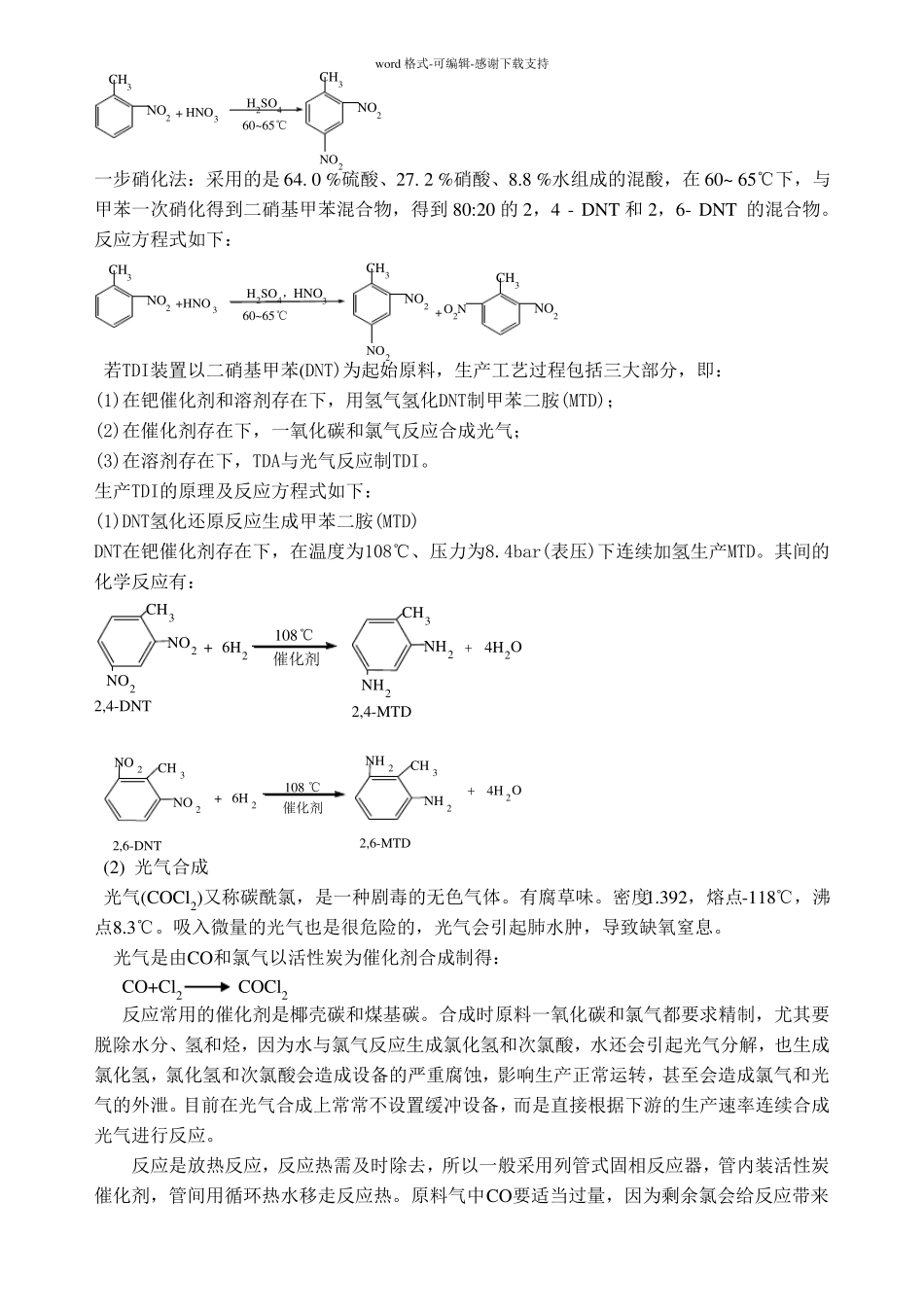

word格式-可编辑-感谢下载支持1.国内外TDI发展现状TDI(甲苯二异酸氰酯)是一种混合型的异氰酸酯。聚氨酯工业常用的TDI是2,4-TDI和2,6-TDI两种异构体质量比为80:20的混合物,目前90%以上的TDI用于聚氨酯软泡的生产,少量用作聚氨酯醋硬泡、聚氨酯系列胶粘剂/密封剂、聚氨酯系列涂料和聚氨酯弹性体的中间体。据统计,2010年全球TDI需求量为207.5万t,预计2015年将达到266.2万t。目前世界上有30多家公司,40多套装置在生产TDI,总生产能力为200万t/a左右。主要的国外生产商有:DOWChemical(产能16万t)、BayerAG、BASFAG、日本三井武田化学株式会社(生产能力24万t/a)、日本聚氨酯工业公司、韩国KFC公司(产能10万t/a)和OCI公司(产能5万t/a)、中国台湾南亚化学(产能3万t/a)等。目前国内TDI产能主要集中在中国化工集团、中国兵器工业集团、巴斯夫等3家企业,具体如下:中国化工集团控股的沧州大化和蓝星清洗目前共拥有11万t产能,中国兵器工业集团控股的甘肃银光和锦州TDI目前已经拥有15万吨的产能,其中甘肃银光的产能有10万吨);外资企业巴斯夫在上海拥有16万t的产能。此外,烟台巨力拥有3万tTDI年生产能力。2.TDI的主要生产工艺2.1光气法光气法是TDI生产中最常用和最普遍的生产方法。目前国内外工业生产的TDI以T-80为主,此外还有T-65。两种异构体的比例主要取决于甲苯硝化的工艺过程,因此工业生产的TDI通常是从甲苯硝化开始的,其合成方法有两种:二步硝化法和一步硝化法。二步硝化法:采用的是25%~30%硝酸和55%~58%硫酸形成的混酸,在35~45℃下,与甲苯进行硝化,得到一硝基甲苯混合物。其中对硝基甲苯含量为35%~40%,邻硝基甲苯含量为55%~60%,间硝基甲苯含量为2%~5%。间硝基甲苯在加氢时,还原为相应的2,6-二氨基甲苯和3,4-二氨基甲苯,含量约为二氨基甲苯异构体混合物的4%,它们在光气中生成苯并咪唑啉酮,会降低TDI产率,并影响聚氨酯泡沫的质量。因此在进行光气化工序前应将其分离出去。分离三种混合物分别得到较纯的硝基甲苯。然后用60%硝酸和30%硫酸所组成的混酸,温度为60~65℃,硝化邻位硝基甲苯,得到65:35的2,4-DNT和2,6-DNT的混合物。若硝化对位硝基苯,得到100%2,4–DNT。方程式为:CH3HNO3,H2SO435~40℃CH3NO2+CH3+NO2CH3NO2CH3+O2NCH3NO2+HNO3H2SO460~65℃CH3NO2NO2+H2ONO2CH3NO2+HNO3H2SO460~65℃CH3word格式-可编辑-感谢下载支持NO2一步硝化法:采用的是64.0%硫酸、27.2%硝酸、8.8%水组成的混酸,在60~65℃下,与NO2甲苯一次硝化得到二硝基甲苯混合物,得到80:20的2,4-DNT和2,6-DNT的混合物。反应方程式如下:CH3NO2+HNO3H2SO4,HNO360~65℃NO2CH3NO2+O2NCH3NO2若TDI装置以二硝基甲苯(DNT)为起始原料,生产工艺过程包括三大部分,即:(1)在钯催化剂和溶剂存在下,用氢气氢化DNT制甲苯二胺(MTD);(2)在催化剂存在下,一氧化碳和氯气反应合成光气;(3)在溶剂存在下,TDA与光气反应制TDI。生产TDI的原理及反应方程式如下:(1)DNT氢化还原反应生成甲苯二胺(MTD)DNT在钯催化剂存在下,在温度为108℃、压力为8.4bar(表压)下连续加氢生产MTD。其间的化学反应有:CH3NO2+6H2NO22,4-DNT108℃催化剂NH22,4-MTDCH3NO2+6H22,6-DNT108℃催化剂2,6-MTDNH2CH3NH2+CH3NH2+4H2ONO24H2O(2)光气合成光气(COCl2)又称碳酰氯,是一种剧毒的无色气体。有腐草味。密度1.392,熔点-118℃,沸点8.3℃。吸入微量的光气也是很危险的,光气会引起肺水肿,导致缺氧窒息。光气是由CO和氯气以活性炭为催化剂合成制得:CO+Cl2COCl2反应常用的催化剂是椰壳碳和煤基碳。合成时原料一氧化碳和氯气都要求精制,尤其要脱除水分、氢和烃,因为水与氯气反应生成氯化氢和次氯酸,水还会引起光气分解,也生成氯化氢,氯化氢和次氯酸会造成设备的严重腐蚀,影响生产正常运转,甚至会造成氯气和光气的外泄。目前在光气合成上常常不设置缓冲设备,而是直接根据下游的生产速率连续合成光气进行反应。反应是放热反应,反应热需及时除去,所以一般采用列管式固相反应器,管内装活性炭催化剂,管间用循环热水移走反应热。原料气中CO要适当过量,因为剩余氯会给反应带来word格式-可编辑-感谢下载支持不利影响。(3...