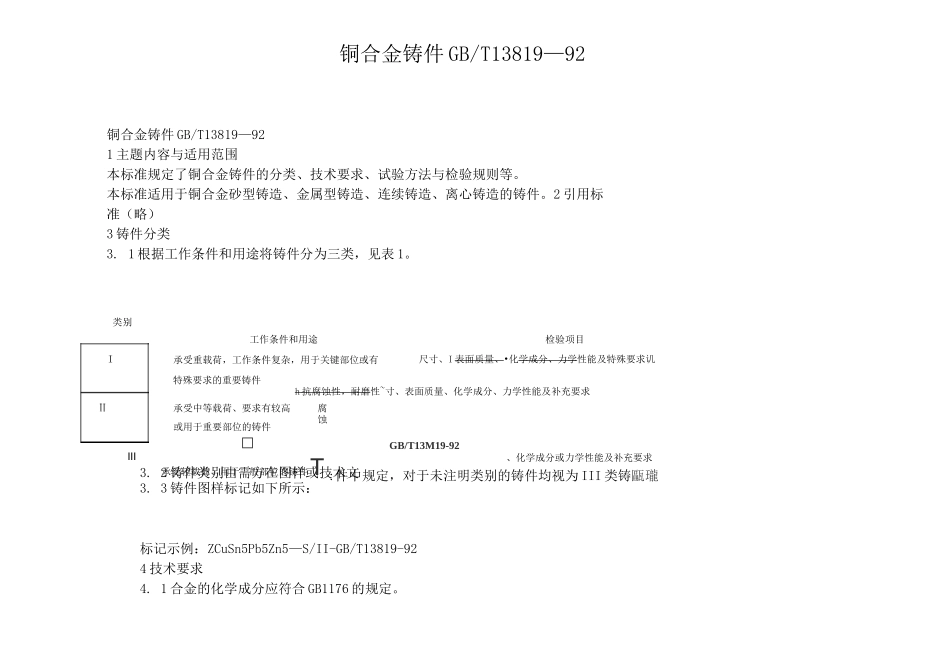

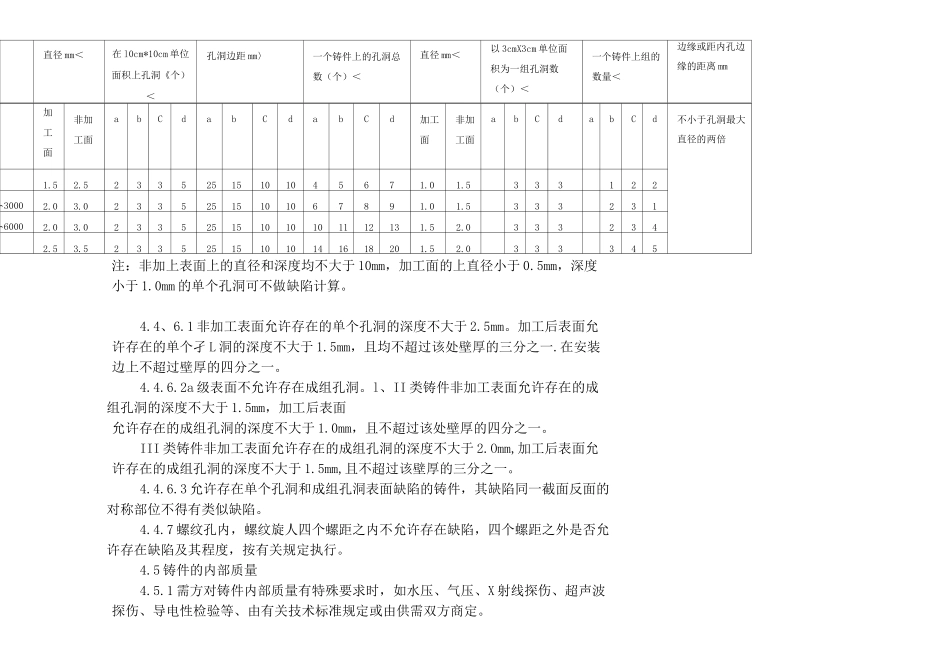

:件中规定,对于未注明类别的铸件均视为III类铸甌瓏铜合金铸件GB/T13819—92铜合金铸件GB/T13819—921主题内容与适用范围本标准规定了铜合金铸件的分类、技术要求、试验方法与检验规则等。本标准适用于铜合金砂型铸造、金属型铸造、连续铸造、离心铸造的铸件。2引用标准(略)3铸件分类3.1根据工作条件和用途将铸件分为三类,见表1。类别3.2铸件类别由需方在图样或技术文3.3铸件图样标记如下所示:标记示例:ZCuSn5Pb5Zn5—S/II-GB/T13819-924技术要求4.1合金的化学成分应符合GB1176的规定。工作条件和用途承受重载荷,工作条件复杂,用于关键部位或有特殊要求的重要铸件承受中等载荷、要求有较高或用于重要部位的铸件检验项目尺寸、I表面质量、•化学成分、力学性能及特殊要求讥h抗腐蚀性,耐磨性~寸、表面质量、化学成分、力学性能及补充要求腐蚀III□承受轻载荷、用于一般部位的铸件TGB/T13M19-92、化学成分或力学性能及补充要求4.2铸件的力学性能应符合GB1176的规定。4.3铸件尺寸和重量4.3.1铸件的几何形状及尺寸应符合图样要求,尺寸公差应符合GB6414的规定。有特殊要求时,应在图样中注明。铸件尺寸公差不包括由起模斜度而引起的尺寸增减,如有特殊要求,由供需双方商定。4.3.2铸件的机械加工余量可参照GB/T11350的规定。4.3.3铸件的重量公差可参照GB/T11351的规定。4.4铸件的表面质量4.4.1铸件表面粗糙度应符合图样要求4.4.2铸件的浇冒口、毛刺、飞边等,在非加工表面上应清理到与铸件表面平齐,在待加工表面上允许的残留高度应符合表2的规定。表2mm铸件最大外廓尺寸浇冒口残留高度不大于<6005>600—12001O>1200154.4.3铸件表面不允许有裂纹、冷隔及穿透性缺陷。4.4.4铸件上的铸字、标志应清晰,字体与位置应符合图样要求。4.4.5铸件的非加工表面,允许有氧化夹杂,其深度不得超过规定壁厚公差的下差,其面积在I类铸件上不得超过铸件面积的5%,在II、III类铸件上不得超过铸件面积的10%。铸件旳待加工表面允许存在加工后能够去除的任何缺陷。4.4.6根据各类铸件非加工表面和加工后各表面的不同工作条件,将铸件表面分为a、b、c、d四级,级别由需方在图样上注明,未注明级别时,加工面视为c级,非加工面视为d级,各级表面允许存在的缺陷见表3。表3铸件表面面单个孔洞成组孔洞孔洞边缘距铸件cm2边缘或距内孔边缘的距离mm直径mm<在l0cm*10cm单位面积上孔洞《个)<孔洞边距mm〉一个铸件上的孔洞总数(个)<直径mm<以3cmX3cm单位面积为一组孔洞数(个)<一个铸件上组的数量<加工面非加工面abCdabCdabCd加工面非加工面abCdabCd不小于孔洞最大直径的两倍<10001.52.523352515101045671.01.53331221000〜30002.03.023352515101067891.01.53332313000〜60002.03.0233525151010101112131.52.033323460002.53.5233525151010141618201.52.0333345注:非加上表面上的直径和深度均不大于10mm,加工面的上直径小于0.5mm,深度小于1.0mm的单个孔洞可不做缺陷计算。4.4、6.1非加工表面允许存在的单个孔洞的深度不大于2.5mm。加工后表面允许存在的单个孑L洞的深度不大于1.5mm,且均不超过该处壁厚的三分之一.在安装边上不超过壁厚的四分之一。4.4.6.2a级表面不允许存在成组孔洞。l、II类铸件非加工表面允许存在的成组孔洞的深度不大于1.5mm,加工后表面允许存在的成组孔洞的深度不大于1.0mm,且不超过该处壁厚的四分之一。III类铸件非加工表面允许存在的成组孔洞的深度不大于2.Omm,加工后表面允许存在的成组孔洞的深度不大于1.5mm,且不超过该壁厚的三分之一。4.4.6.3允许存在单个孔洞和成组孔洞表面缺陷的铸件,其缺陷同一截面反面的对称部位不得有类似缺陷。4.4.7螺纹孔内,螺纹旋人四个螺距之内不允许存在缺陷,四个螺距之外是否允许存在缺陷及其程度,按有关规定执行。4.5铸件的内部质量4.5.1需方对铸件内部质量有特殊要求时,如水压、气压、X射线探伤、超声波探伤、导电性检验等、由有关技术标准规定或由供需双方商定。4.5.2铸件金相组织中相含量需测定时,由供需双方商定4.6铸件的修整4.6.1可用打磨的方法清除铸件表面缺陷,但修磨后的尺寸公差应符合图样要求。4.6.2除特殊规定外,铸件...