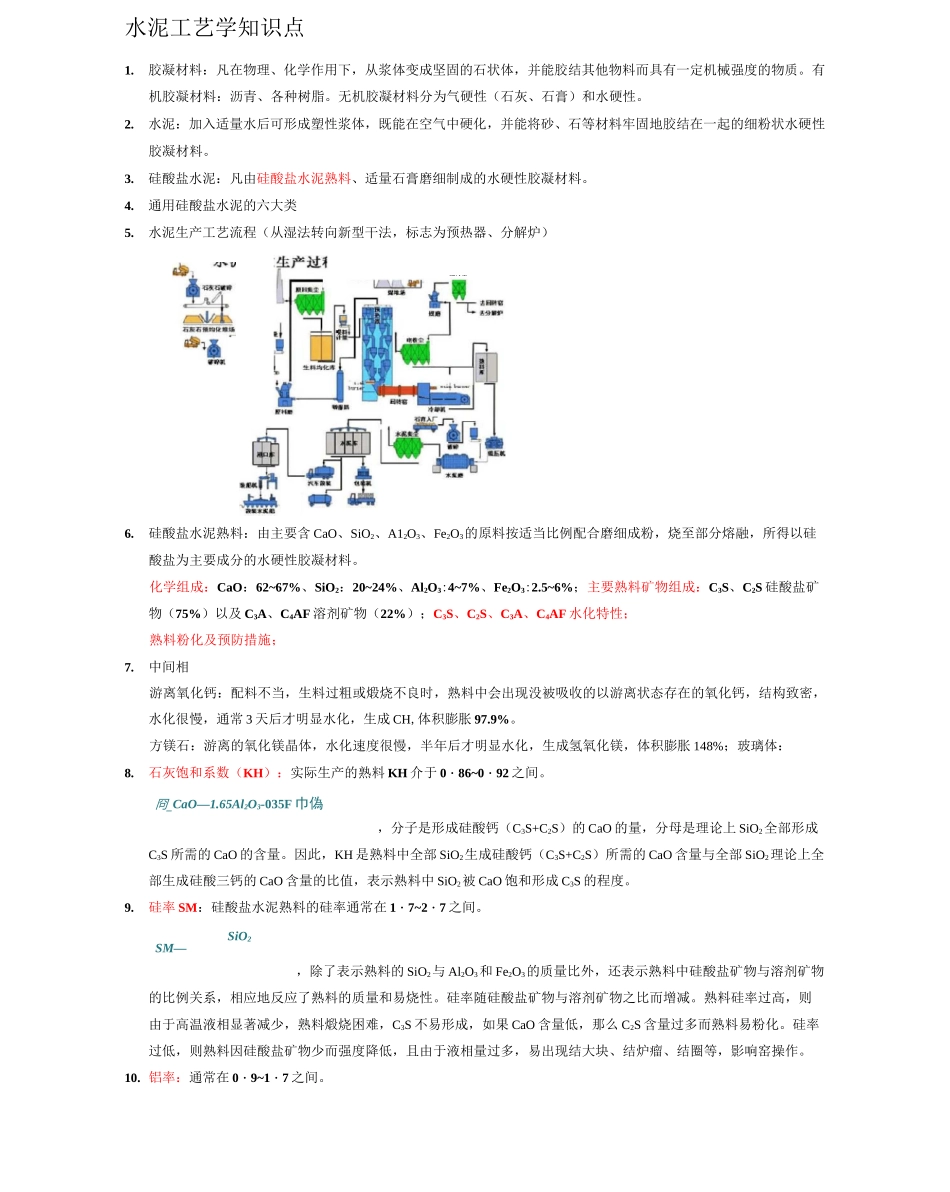

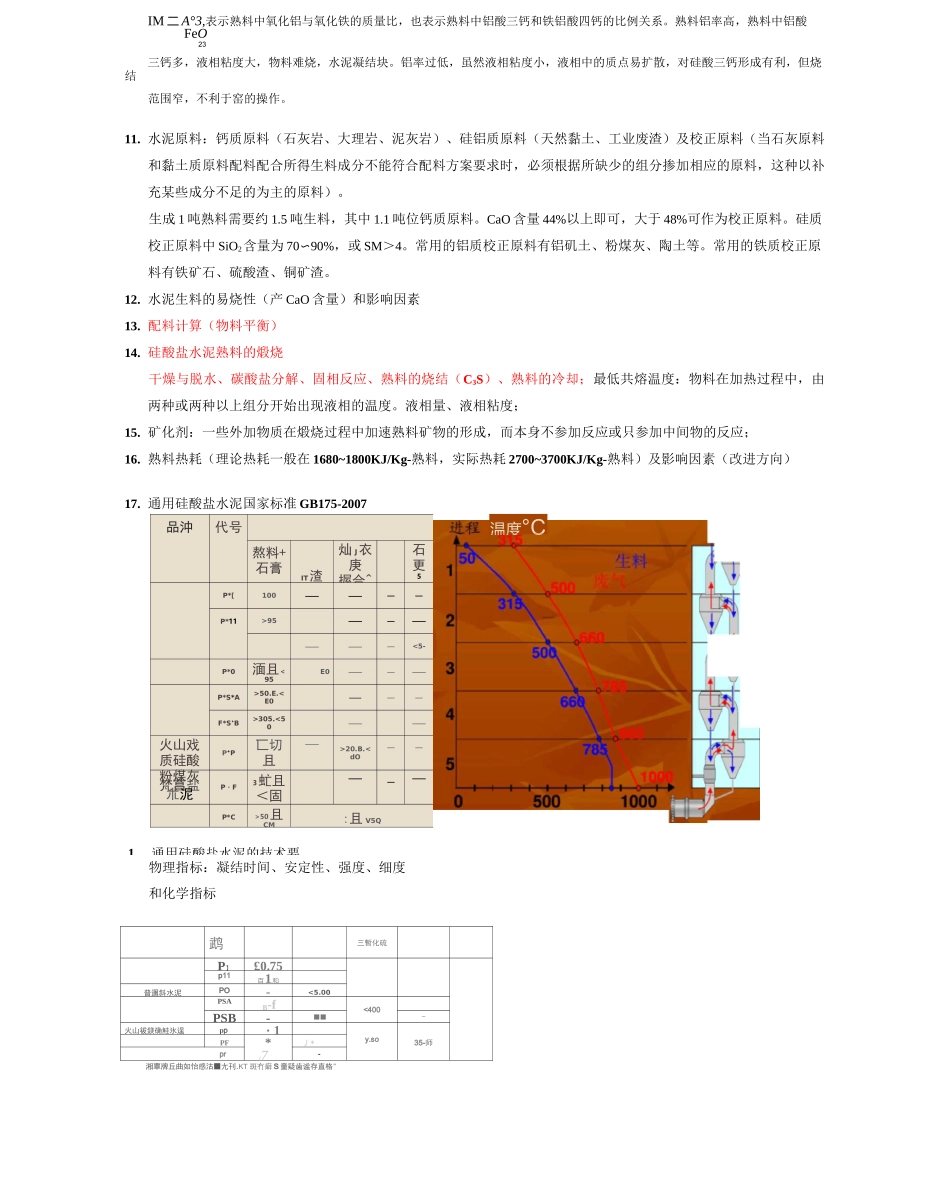

水泥工艺学知识点1.胶凝材料:凡在物理、化学作用下,从浆体变成坚固的石状体,并能胶结其他物料而具有一定机械强度的物质。有机胶凝材料:沥青、各种树脂。无机胶凝材料分为气硬性(石灰、石膏)和水硬性。2.水泥:加入适量水后可形成塑性浆体,既能在空气中硬化,并能将砂、石等材料牢固地胶结在一起的细粉状水硬性胶凝材料。3.硅酸盐水泥:凡由硅酸盐水泥熟料、适量石膏磨细制成的水硬性胶凝材料。4.通用硅酸盐水泥的六大类5.水泥生产工艺流程(从湿法转向新型干法,标志为预热器、分解炉)6.硅酸盐水泥熟料:由主要含CaO、SiO2、A12O3、Fe2O3的原料按适当比例配合磨细成粉,烧至部分熔融,所得以硅酸盐为主要成分的水硬性胶凝材料。化学组成:CaO:62~67%、SiO2:20~24%、Al2O3:4~7%、Fe2O3:2.5~6%;主要熟料矿物组成:C3S、C2S硅酸盐矿物(75%)以及C3A、C4AF溶剂矿物(22%);C3S、C2S、C3A、C4AF水化特性;熟料粉化及预防措施;7.中间相游离氧化钙:配料不当,生料过粗或煅烧不良时,熟料中会出现没被吸收的以游离状态存在的氧化钙,结构致密,水化很慢,通常3天后才明显水化,生成CH,体积膨胀97.9%。方镁石:游离的氧化镁晶体,水化速度很慢,半年后才明显水化,生成氢氧化镁,体积膨胀148%;玻璃体:8.石灰饱和系数(KH):实际生产的熟料KH介于0・86~0・92之间。冏_CaO—1.65Al2O3-035F巾偽,分子是形成硅酸钙(C3S+C2S)的CaO的量,分母是理论上SiO2全部形成C3S所需的CaO的含量。因此,KH是熟料中全部SiO2生成硅酸钙(C3S+C2S)所需的CaO含量与全部SiO2理论上全部生成硅酸三钙的CaO含量的比值,表示熟料中SiO2被CaO饱和形成C3S的程度。9.硅率SM:硅酸盐水泥熟料的硅率通常在1・7~2・7之间。SiO2SM—,除了表示熟料的SiO2与Al2O3和Fe2O3的质量比外,还表示熟料中硅酸盐矿物与溶剂矿物的比例关系,相应地反应了熟料的质量和易烧性。硅率随硅酸盐矿物与溶剂矿物之比而增减。熟料硅率过高,则由于高温液相显著减少,熟料煅烧困难,C3S不易形成,如果CaO含量低,那么C2S含量过多而熟料易粉化。硅率过低,则熟料因硅酸盐矿物少而强度降低,且由于液相量过多,易出现结大块、结炉瘤、结圈等,影响窑操作。10.铝率:通常在0・9~1・7之间。理岭書1品沖代号熬料+石膏IT渣灿J衣庚握合^石更5P*[100————P*11>95——————<5-P*0湎且<95E0———P*S*A>50.E.305.<50——火山戏质硅酸盐P+P匸切且{甜—>20.B.50且CM:且V5QIM二A°3,表示熟料中氧化铝与氧化铁的质量比,也表示熟料中铝酸三钙和铁铝酸四钙的比例关系。熟料铝率高,熟料中铝酸FeO23三钙多,液相粘度大,物料难烧,水泥凝结块。铝率过低,虽然液相粘度小,液相中的质点易扩散,对硅酸三钙形成有利,但烧结范围窄,不利于窑的操作。11.水泥原料:钙质原料(石灰岩、大理岩、泥灰岩)、硅铝质原料(天然黏土、工业废渣)及校正原料(当石灰原料和黏土质原料配料配合所得生料成分不能符合配料方案要求时,必须根据所缺少的组分掺加相应的原料,这种以补充某些成分不足的为主的原料)。生成1吨熟料需要约1.5吨生料,其中1.1吨位钙质原料。CaO含量44%以上即可,大于48%可作为校正原料。硅质校正原料中SiO2含量为70〜90%,或SM>4。常用的铝质校正原料有铝矶土、粉煤灰、陶土等。常用的铁质校正原料有铁矿石、硫酸渣、铜矿渣。12.水泥生料的易烧性(产CaO含量)和影响因素13.配料计算(物料平衡)14.硅酸盐水泥熟料的煅烧干燥与脱水、碳酸盐分解、固相反应、熟料的烧结(C3S)、熟料的冷却;最低共熔温度:物料在加热过程中,由两种或两种以上组分开始出现液相的温度。液相量、液相粘度;15.矿化剂:一些外加物质在煅烧过程中加速熟料矿物的形成,而本身不参加反应或只参加中间物的反应;16.熟料热耗(理论热耗一般在1680~1800KJ/Kg-熟料,实际热耗2700~3700KJ/Kg-熟料)及影响因素(改进方向)17.通用硅酸盐水泥国家标准GB175-2007物理指标:凝结时间、安定性、强度、细度和化学指标鹉三暫化硫P】£0.75p11百1.和普邇斜水泥PO-<5.00PSAB-f<400PSB-■■-火山...