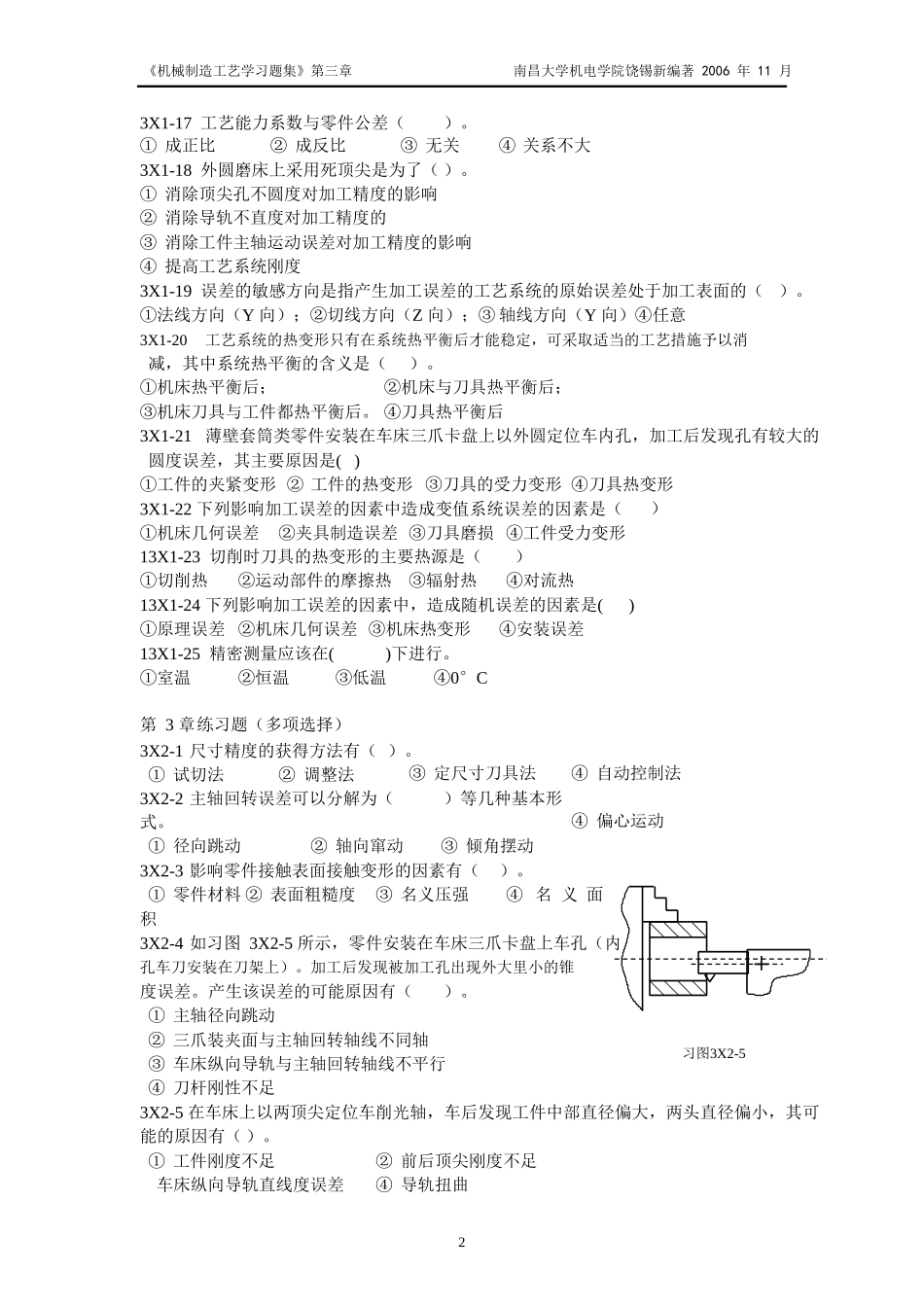

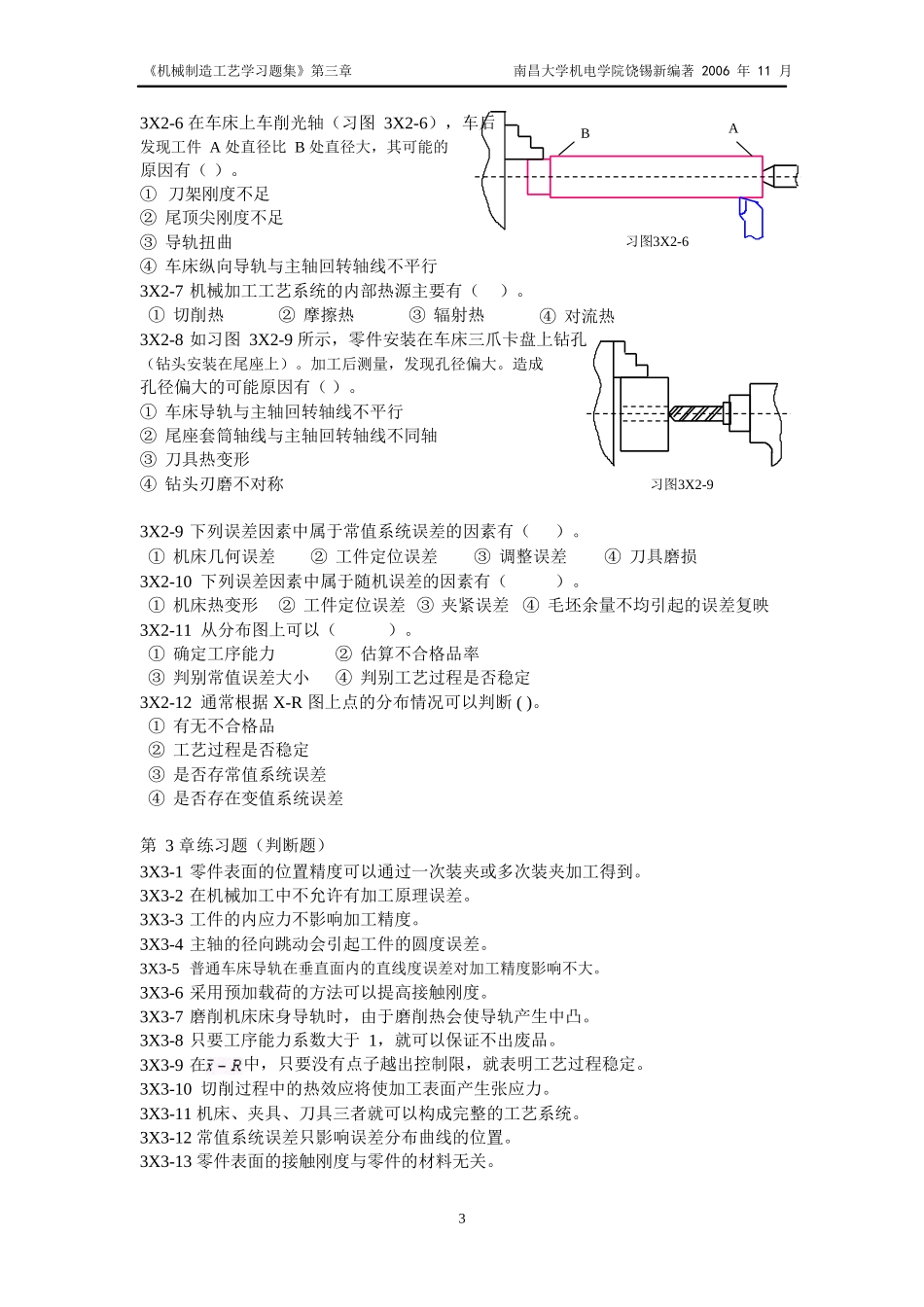

《机械制造工艺学习题集》第三章南昌大学机电学院饶锡新编著2006年11月第3章练习题(单项选择)3X1-1原始误差是指产生加工误差的"源误差",即()。①机床误差②夹具误差③刀具误差④工艺系统误差3X1-2误差的敏感方向是()。--(对应知识点4.2.2)①主运动方向②进给运动方向③过刀尖的加工表面的法向④过刀尖的加工表面的切向3X1-3试切n个工件,由于判断不准而引起的刀具调整误差为()。①3②6③④3X1-4精加工夹具的有关尺寸公差常取工件相应尺寸公差的()。①1/10~1/5②1/5~1/3③1/3~1/2④1/2~13X1-5镗床主轴采用滑动轴承时,影响主轴回转精度的最主要因素是()。①轴承孔的圆度误差②主轴轴径的圆度误差③轴径与轴承孔的间隙④切削力的大小3X1-6在普通车床上用三爪卡盘夹工件外圆车内孔,车后发现内孔与外圆不同轴,其最可能原因是()。①车床主轴径向跳动②卡爪装夹面与主轴回转轴线不同轴③刀尖与主轴轴线不等高④车床纵向导轨与主轴回转轴线不平行3X1-7在车床上就地车削(或磨削)三爪卡盘的卡爪是为了()。①提高主轴回转精度③提高装夹稳定性②降低三爪卡盘卡爪面的表面粗糙度④保证三爪卡盘卡爪面与主轴回转轴线同轴3X1-8为减小传动元件对传动精度的影响,应采用()传动。①升速②等速③降速④变速3X1-9通常机床传动链的()元件误差对加工误差影响最大。①首端②中间③末端④两端3X1-10工艺系统刚度等于工艺系统各组成环节刚度()。①之和②之和的倒数③倒数之和④倒数之和的倒数3X1-11机床部件的实际刚度()按实体所估算的刚度。①大于②等于③小于④远小于3X1-12接触变形与接触表面名义压强成()。①正比②反比③指数关系④对数关系3X1-13误差复映系数与工艺系统刚度成()。①正比②反比③指数关系④对数关系3X1-14车削加工中,大部分切削热()。①传给工件②传给刀具③传给机床3X1-15磨削加工中,大部分磨削热()。④被切屑所带走①传给工件②传给刀具③传给机床④被切屑所带走3X1-16为了减小机床零部件的热变形,在零部件设计上应注意()。①加大截面积③采用开式结构②减小长径比④采用热对称结构1《机械制造工艺学习题集》第三章南昌大学机电学院饶锡新编著2006年11月3X1-17工艺能力系数与零件公差()。①成正比②成反比③无关④关系不大3X1-18外圆磨床上采用死顶尖是为了()。①消除顶尖孔不圆度对加工精度的影响②消除导轨不直度对加工精度的③消除工件主轴运动误差对加工精度的影响④提高工艺系统刚度3X1-19误差的敏感方向是指产生加工误差的工艺系统的原始误差处于加工表面的()。①法线方向(Y向);②切线方向(Z向);③轴线方向(Y向)④任意3X1-20工艺系统的热变形只有在系统热平衡后才能稳定,可采取适当的工艺措施予以消减,其中系统热平衡的含义是()。①机床热平衡后;②机床与刀具热平衡后;③机床刀具与工件都热平衡后。④刀具热平衡后3X1-21薄壁套筒类零件安装在车床三爪卡盘上以外圆定位车内孔,加工后发现孔有较大的圆度误差,其主要原因是()①工件的夹紧变形②工件的热变形③刀具的受力变形④刀具热变形3X1-22下列影响加工误差的因素中造成变值系统误差的因素是(①机床几何误差②夹具制造误差③刀具磨损④工件受力变形13X1-23切削时刀具的热变形的主要热源是()①切削热②运动部件的摩擦热③辐射热④对流热13X1-24下列影响加工误差的因素中,造成随机误差的因素是()①原理误差②机床几何误差③机床热变形④安装误差13X1-25精密测量应该在()下进行。)①室温②恒温③低温④0°C第3章练习题(多项选择)3X2-1尺寸精度的获得方法有()。①试切法②调整法③定尺寸刀具法④自动控制法3X2-2主轴回转误差可以分解为()等几种基本形式。①径向跳动②轴向窜动③倾角摆动3X2-3影响零件接触表面接触变形的因素有()。④偏心运动①零件材料②表面粗糙度③名义压强积④名义面3X2-4如习图3X2-5所示,零件安装在车床三爪卡盘上车孔(内孔车刀安装在刀架上)。加工后发现被加工孔出现外大里小的锥度误差。产生该误差的可能原因有()。①主轴径向跳动②三爪装夹面与主轴回转轴线不同轴③车床纵向导轨与主轴回转轴线不平行④刀杆刚性...