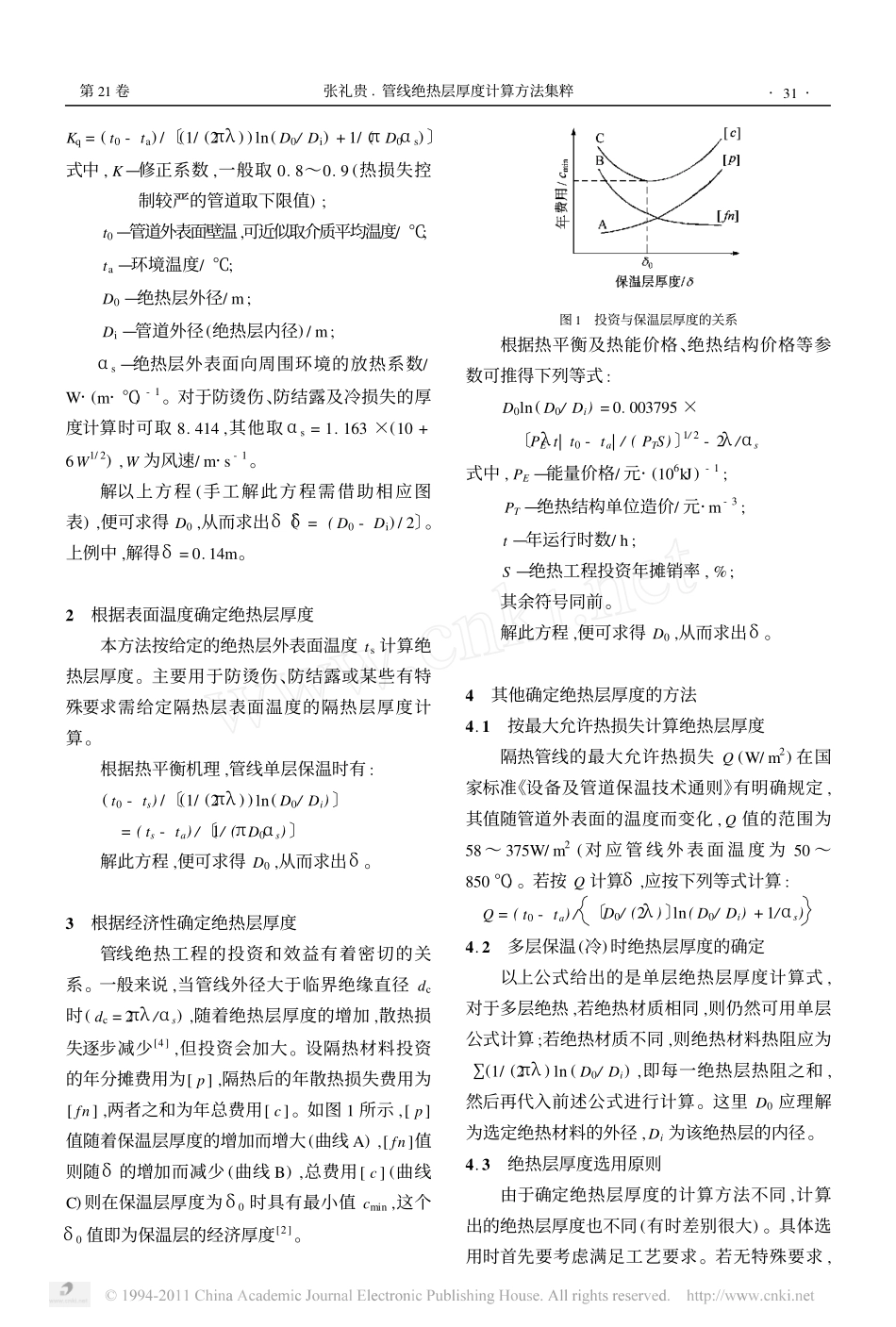

管线绝热层厚度计算方法集粹张礼贵(中国石化金陵石化工程有限公司,江苏南京,210033)摘要:介绍了确定管道绝热层厚度的基本方法,分析了每种方法的适用条件,对常用的管线用计算机程序进行了计算,并列表给出了计算结果。关键词:管道绝热厚度温度为了满足工艺要求,减少散热损失,一般热力管道需采取绝热措施(保温或保冷)。正确地计算绝热层厚度,可以在合理的投资范围内减少设备、管道及其组成件在工作过程中的热量或冷量损失以节约能源。笔者在此对工程中常用的几种绝热层厚度计算方法进行分析,并用PASCAL语言编制了计算程序,对常用的管线进行了计算,并列表给出计算结果,供同行们选用时参考。1根据介质允许温降确定绝热层厚度在某些工艺过程中,对管道未端的介质温度有一定的限制要求,这时管内介质的温降往往是限定的,其管道允许的散热损失也随之被确定。这类管道一般采用稳定传热的热平衡方法计算绝热层厚度,其计算顺序如下。1.1确定介质温降Δt一般情况下,Δt(℃)是已知的。例如,金陵公司热电厂向炼油厂供汽工程中有一段中压蒸汽线,管径为<273×14,流量40t/h,长度约1200m,起点温度为415℃。炼厂用汽设备为背压透平,其供汽母管温度要求≥400℃。此例中Δt=15℃。1.2允许单位散热损失q根据介质的流量G(t/h)、比热C(kJ/kg·K)、允许温降Δt(℃)、管线长度l(m),可以计算出q(W/m),公式为:q=(C·G·Δt)·1000/(3.6·l)对于上例,q=2.07×40000×15/(3.6×1200)=287.5(W/m)。1.3确定隔热材料导热系数λ[1]上例中保温材料选用的是轻质镁铝管壳,其导热系数方程为λ=0.0534+0.000114tm,式中,tm为保温材料内外表面的平均温度。在计算tm时,保温材料内表面温度可近似取介质的平均温度,外表面平均温度应先假定后复核,第一次假定时可取比环境温度高10℃。上例中,ta取-3℃,则tm=(407.5+7)/2=207.25℃,λ=0.0534+0.000114×207.25=0.077W/m·K。114计算隔热层厚度δ根据圆筒壁的导热方程可知,管线经过隔热材料的热流量为:(t0-ta)/〔(1/(2πλ))ln(D0/Di)+1/(πD0αs)〕这一热流量应不大于1.2节中计算的允许单位散热损失q,因此可得如下方程:收稿日期:2002-10-09。修回日期:2004-01-08。作者简介:张礼贵,男,高级工程师。1990年毕业于上海同济大学供热通风专业,现从事热工设计工作。设计技术石油化工设计PetrochemicalDesign2004,21(1)30~34Kq=(t0-ta)/〔(1/(2πλ))ln(D0/Di)+1/(πD0αs)〕式中,K—修正系数,一般取0.8~0.9(热损失控制较严的管道取下限值);t0—管道外表面壁温,可近似取介质平均温度/℃;ta—环境温度/℃;D0—绝热层外径/m;Di—管道外径(绝热层内径)/m;αs—绝热层外表面向周围环境的放热系数/W·(m·℃)-1。对于防烫伤、防结露及冷损失的厚度计算时可取8.414,其他取αs=1.163×(10+6W1/2),W为风速/m·s-1。解以上方程(手工解此方程需借助相应图表),便可求得D0,从而求出δ〔δ=(D0-Di)/2〕。上例中,解得δ=0.14m。2根据表面温度确定绝热层厚度本方法按给定的绝热层外表面温度ts计算绝热层厚度。主要用于防烫伤、防结露或某些有特殊要求需给定隔热层表面温度的隔热层厚度计算。根据热平衡机理,管线单层保温时有:(t0-ts)/〔(1/(2πλ))ln(D0/Di)〕=(ts-ta)/〔1/(πD0αs)〕解此方程,便可求得D0,从而求出δ。3根据经济性确定绝热层厚度管线绝热工程的投资和效益有着密切的关系。一般来说,当管线外径大于临界绝缘直径dc时(dc=2πλ/αs),随着绝热层厚度的增加,散热损失逐步减少[4],但投资会加大。设隔热材料投资的年分摊费用为[p],隔热后的年散热损失费用为[fn],两者之和为年总费用[c]。如图1所示,[p]值随着保温层厚度的增加而增大(曲线A),[fn]值则随δ的增加而减少(曲线B),总费用[c](曲线C)则在保温层厚度为δ0时具有最小值cmin,这个δ0值即为保温层的经济厚度[2]。图1投资与保温层厚度的关系根据热平衡及热能价格、绝热结构价格等参数可推得下列等式:D0ln(D0/Di)=0.003795×〔PEλt|t0-ta|/(PTS)〕1/2-2λ/αs式中,PE—能量价格/元·(106kJ)-1;PT—绝热结构单位造价/元·m-3;t—年运行时数/h;S—绝热工程投资年摊销率,%;其余符号同前。解此方程,便可求得D0,从而求出δ。4其他确定绝热层厚度的...