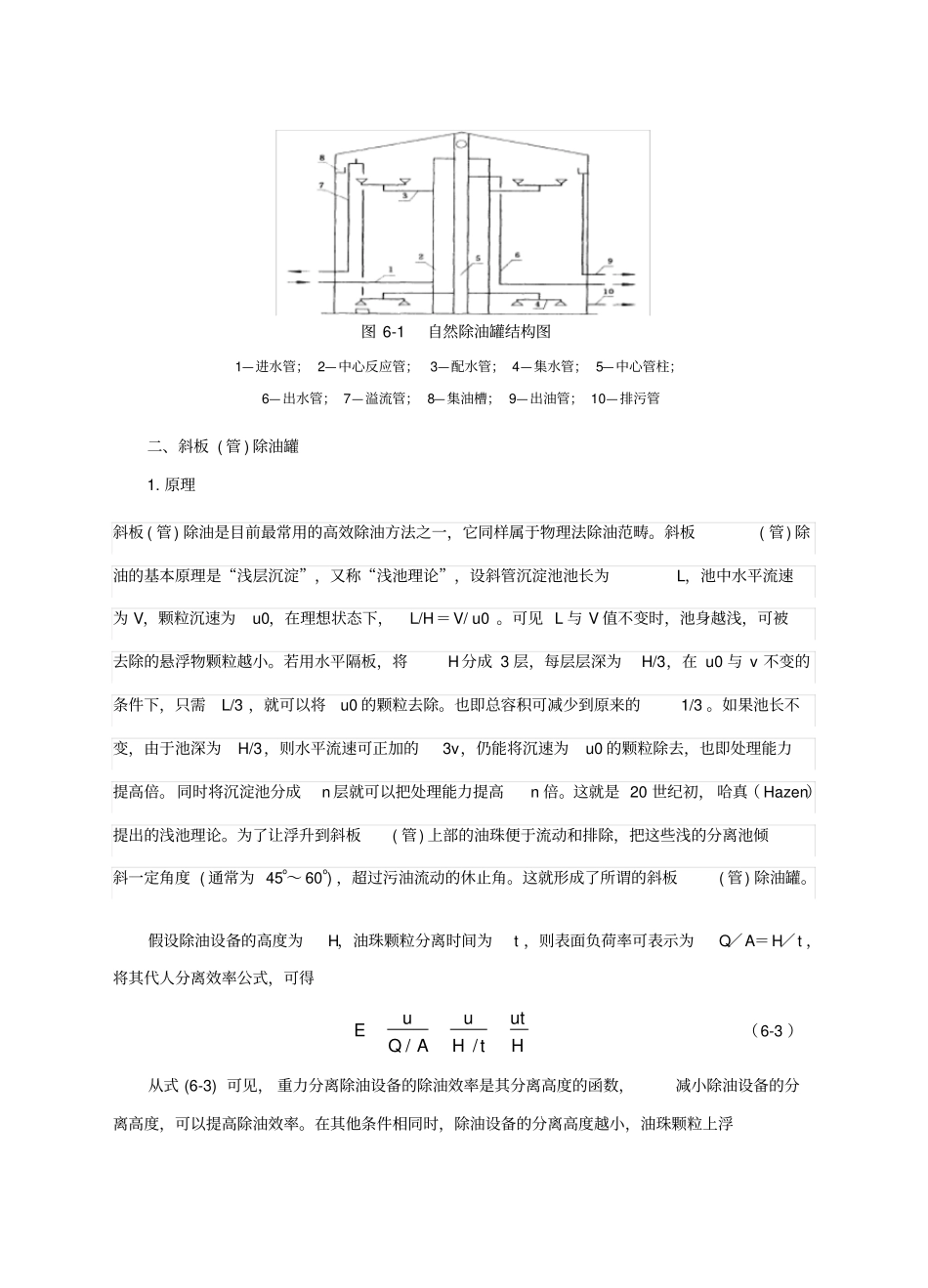

第六章含油污水处理海上油田污水来源于在油气生产过程中所产出的地层伴生水。为获得合格的油气产品,需要将伴生水与油气进行分离,分离后的伴生水中含有一定量的原油和其它杂质,这些含有一定量原油和其它杂质的伴生水称之为含油污水。目前,国内海上油田污水处理工艺流程,由于污水水质差异较大,处理流程种类较多,现针对不同原水水质特点、净化处理技术要求,按照主要处理工艺过程,大致可划分为重力式除油、沉降、过滤流程;压力式聚结沉降分离、过滤流程和浮选式除油净化、过滤流程等几种基本处理流程。另有除油、混凝沉降、过滤、深度净化以及密闭隔氧等流程用于排放处理。第一节除油含油污水除油的主要方法有:重力沉降法、物理化学法、化学混凝法、粗粒化法、过滤法、浮选法、活性炭吸附法、生物法、电磁法。由于水质不同及要求处理的深度不同,单靠一种除油方法很难达到预期的目的,所以在现场使用时,都是几种方法联合使用。一、自然除油1.基本原理自然除油是属于物理法除油范畴,是一种重力分离技术。重力分离法处理含油污水,是根据油和水的密度不同,利用油和水的密度差使油上浮,达到油水分离的目的。这种理论忽略了进出配水口水流的不均匀性、油珠颗粒上浮中的絮凝等影响因素,认为油珠颗粒是在理想的状态下进行重力分离的,即假定过水断面上各点的水流速度相等,且油珠颗粒上浮时的水平分速度等于水流速度;油珠颗粒是以等速上浮;油珠颗粒上浮到水面即被去除。含油污水在这种重力分离池中的分离效率为:/uEQA(6-1)式中E——油珠颗粒的分离效率;u——油珠颗粒的上浮速度;/QA——表面负荷率;Q——处理流量;A——除油设备水平工作面积。这里的分离效率是以大于浮升速度u的油珠颗粒去除率来表示的,也就是除油效率。表面负荷率Q/A,是一个重要参数,当除油设备通过的流量Q一定时,加大表面积A,可以减小油珠颗粒的上浮速度u,这就意味着有更小直径的油珠颗粒被分离出来,因此加大表面积A,可以提高除油效率或增加设备的处理能力。浮升速度u可用斯托克斯公式计算:2()18wopgud(6-2)式中u——油珠颗粒的浮升速度,m/sg——重力加速度,m/s2;——污水的动力粘度,Pa·s;w、o——分别为污水和油的密度,kg/m3;pd——油珠颗粒直径,m。由斯托克斯公式可知,若污水中的油珠颗粒直径、污水密度、油的密度和水温一定时,则油珠颗粒的浮升速度亦为定值,除油效率与油珠颗粒的浮升速度成正比,与表面负荷率成反比。2.装置结构自然除油设施—般兼有调储功能,其油水分离效率不够高,通常工艺结构采用下向流设置。如图6-1所示,立式容器上部设收油构件,中上部设配水构件,中下部设集水构件,底部设排污构件。图6-1自然除油罐结构图1—进水管;2—中心反应管;3—配水管;4—集水管;5—中心管柱;6—出水管;7—溢流管;8—集油槽;9—出油管;10—排污管二、斜板(管)除油罐1.原理斜板(管)除油是目前最常用的高效除油方法之一,它同样属于物理法除油范畴。斜板(管)除油的基本原理是“浅层沉淀”,又称“浅池理论”,设斜管沉淀池池长为L,池中水平流速为V,颗粒沉速为u0,在理想状态下,L/H=V/u0。可见L与V值不变时,池身越浅,可被去除的悬浮物颗粒越小。若用水平隔板,将H分成3层,每层层深为H/3,在u0与v不变的条件下,只需L/3,就可以将u0的颗粒去除。也即总容积可减少到原来的1/3。如果池长不变,由于池深为H/3,则水平流速可正加的3v,仍能将沉速为u0的颗粒除去,也即处理能力提高倍。同时将沉淀池分成n层就可以把处理能力提高n倍。这就是20世纪初,哈真(Hazen)提出的浅池理论。为了让浮升到斜板(管)上部的油珠便于流动和排除,把这些浅的分离池倾斜一定角度(通常为45o~60o),超过污油流动的休止角。这就形成了所谓的斜板(管)除油罐。假设除油设备的高度为H,油珠颗粒分离时间为t,则表面负荷率可表示为Q/A=H/t,将其代人分离效率公式,可得//uuutEQAHtH(6-3)从式(6-3)可见,重力分离除油设备的除油效率是其分离高度的函数,减小除油设备的分离高度,可以提高除油效率。在其他条件相同时,除油设备的分离高度越小,油珠颗粒上浮到表面所需要的时...