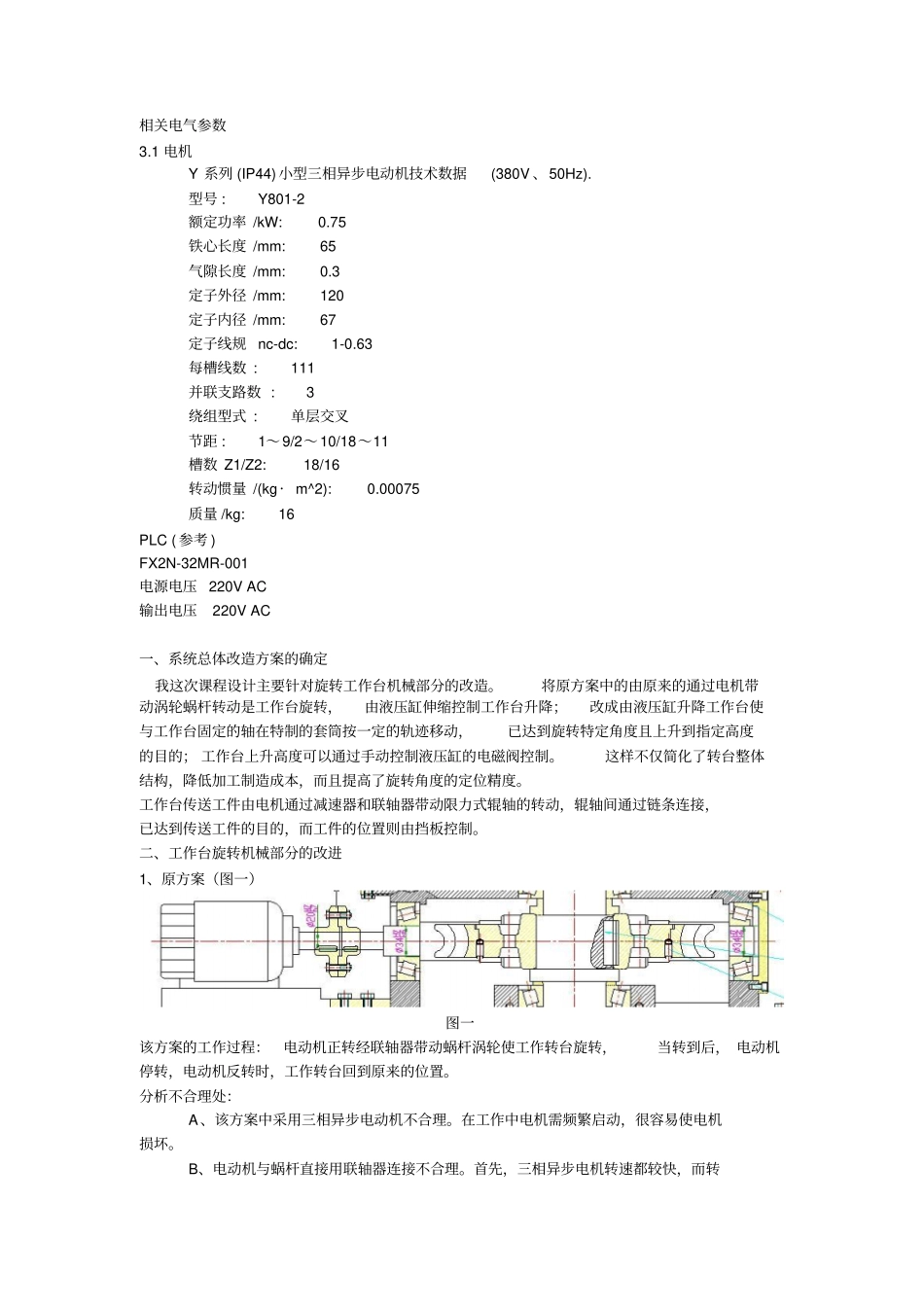

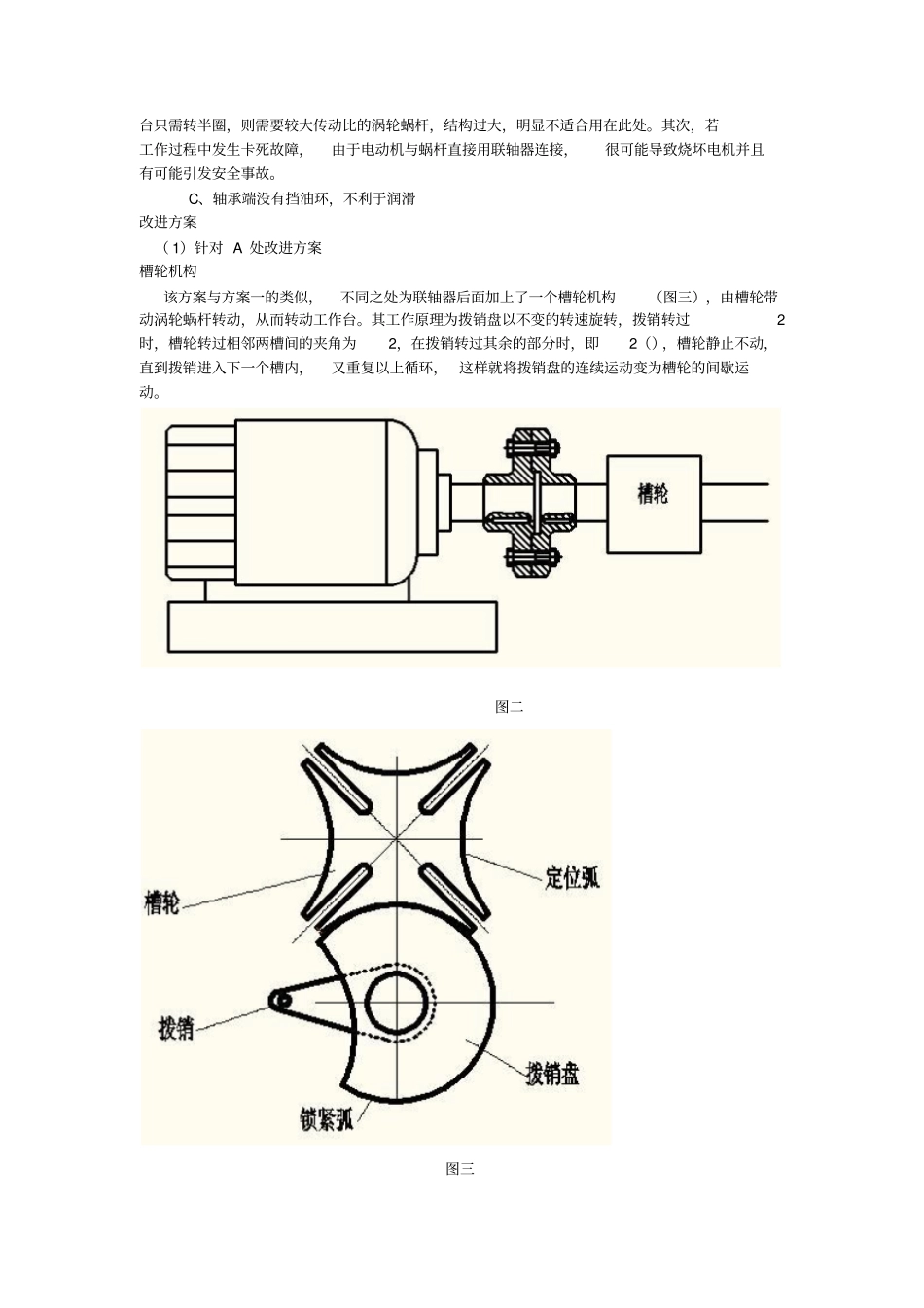

机电一体化一维转台设计说明书目录课程设计的目的1《机电一体化》设计任务及设计参数1一、系统总体改造方案的确定2二、工作台旋转机械部分的改进2三、工作台升降机械部分改进6四、最佳方案8五、其他机械部分改进8六、控制部分方案设计11小结14参考文献14设计过程课程设计的目的1)学习机电一体化系统总体设计方案拟定、分析与比较的方法。2)通过对机械系统的设计掌握几种典型传动元件与导向元件的工作原理、设计计算方法与选用原则。齿轮同步带减速装置、蜗杆副、滚珠丝杠螺母副、直线滚动导轨副等。3)通过对进给伺服系统的设计,掌握常用伺服电动机的工作原理、计算选择方法与控制驱动方式,学会选用典型的位移速度传感器;如交流、步进伺服进给系统,增量式旋转编码器,直线光栅等。4)通过对控制系统的设计,掌握一些典型硬件电路的设计方法和控制软件的设计思路;如控制系统选用原则、CPU选择、存储器扩展、I/O接口扩展、A/D与D/A配置、键盘与显示电路设计等,以及控制系统的管理软件、伺服电机的控制软件等。5)培养学生独立分析问题和解决问题的能力,学习并初步树立“系统设计”的思路。6)锻炼提高学生应用手册和标准、查阅文献资料以及撰写科技论文的能力。设计参数设计名称转台的机电一体化设计。设计任务机械部分说明该机构的工作原理、传动支撑方式、导向方式、预紧方式等;若有必要,可在提供的CAD图中按自己认为合理的方式进行修改。设计限位装置(如接近开关的安装支座)控制部分该装置由两台异步电动机驱动,其中一台电机控制工作台在90度范围内往复旋转,另一台电机控制工作台上的托辊转动,完成工件输入、停止和输出的动作。要求用继电器接触器控制系统、或PLC、或单片机完成上述动作的控制。提交的设计文件设计说明书(A4)。相关电气参数3.1电机Y系列(IP44)小型三相异步电动机技术数据(380V、50Hz).型号:Y801-2额定功率/kW:0.75铁心长度/mm:65气隙长度/mm:0.3定子外径/mm:120定子内径/mm:67定子线规nc-dc:1-0.63每槽线数:111并联支路数:3绕组型式:单层交叉节距:1~9/2~10/18~11槽数Z1/Z2:18/16转动惯量/(kg·m^2):0.00075质量/kg:16PLC(参考)FX2N-32MR-001电源电压220VAC输出电压220VAC一、系统总体改造方案的确定我这次课程设计主要针对旋转工作台机械部分的改造。将原方案中的由原来的通过电机带动涡轮蜗杆转动是工作台旋转,由液压缸伸缩控制工作台升降;改成由液压缸升降工作台使与工作台固定的轴在特制的套筒按一定的轨迹移动,已达到旋转特定角度且上升到指定高度的目的;工作台上升高度可以通过手动控制液压缸的电磁阀控制。这样不仅简化了转台整体结构,降低加工制造成本,而且提高了旋转角度的定位精度。工作台传送工件由电机通过减速器和联轴器带动限力式辊轴的转动,辊轴间通过链条连接,已达到传送工件的目的,而工件的位置则由挡板控制。二、工作台旋转机械部分的改进1、原方案(图一)图一该方案的工作过程:电动机正转经联轴器带动蜗杆涡轮使工作转台旋转,当转到后,电动机停转,电动机反转时,工作转台回到原来的位置。分析不合理处:A、该方案中采用三相异步电动机不合理。在工作中电机需频繁启动,很容易使电机损坏。B、电动机与蜗杆直接用联轴器连接不合理。首先,三相异步电机转速都较快,而转台只需转半圈,则需要较大传动比的涡轮蜗杆,结构过大,明显不适合用在此处。其次,若工作过程中发生卡死故障,由于电动机与蜗杆直接用联轴器连接,很可能导致烧坏电机并且有可能引发安全事故。C、轴承端没有挡油环,不利于润滑改进方案(1)针对A处改进方案槽轮机构该方案与方案一的类似,不同之处为联轴器后面加上了一个槽轮机构(图三),由槽轮带动涡轮蜗杆转动,从而转动工作台。其工作原理为拨销盘以不变的转速旋转,拨销转过2时,槽轮转过相邻两槽间的夹角为2,在拨销转过其余的部分时,即2(),槽轮静止不动,直到拨销进入下一个槽内,又重复以上循环,这样就将拨销盘的连续运动变为槽轮的间歇运动。图二图三槽轮传动机构分析:采用槽轮机构具有结构简单,转速迅速,从动件能在较短的时间内转过的较大的角度,传动效率高,槽轮单位...