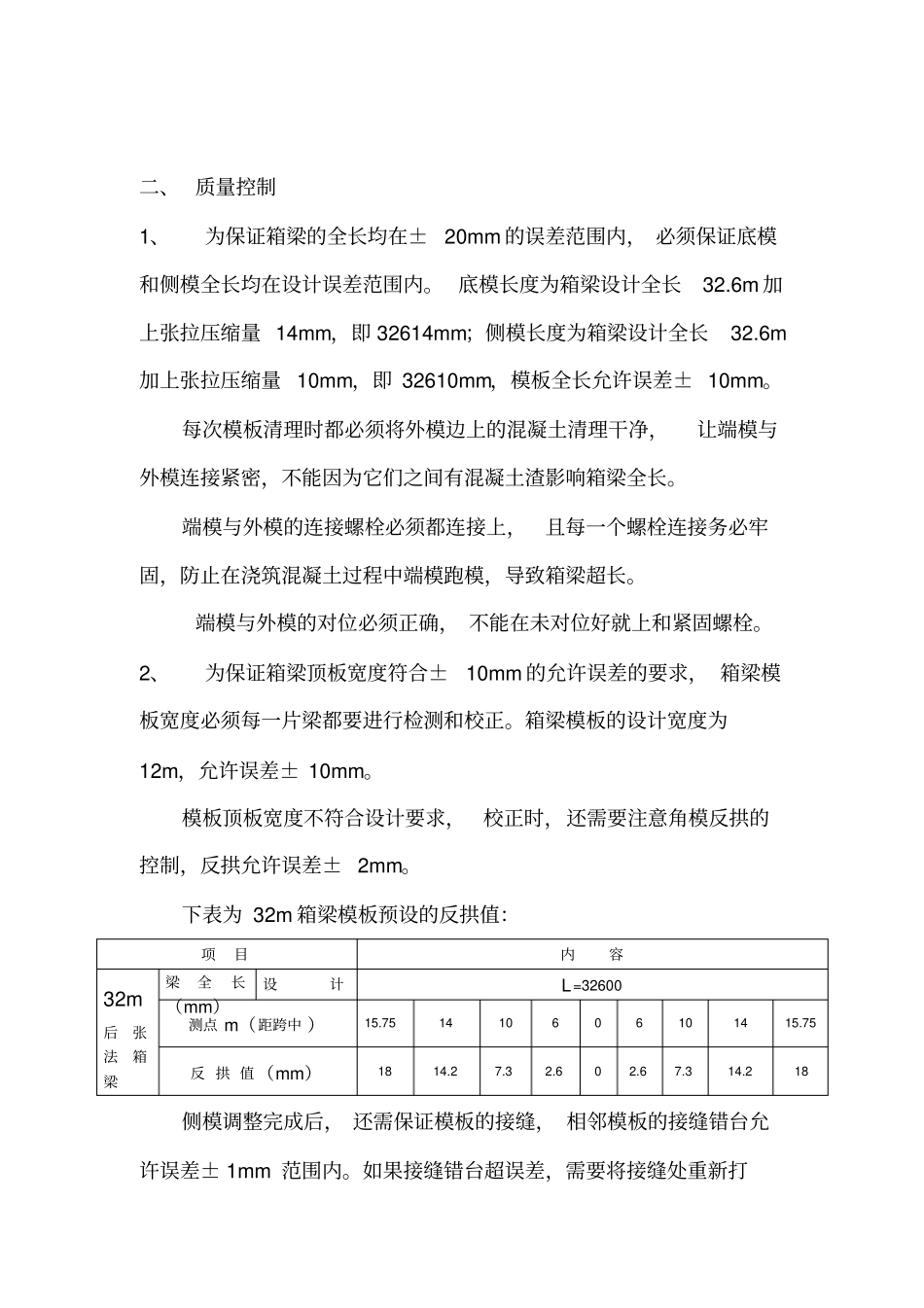

箱梁外观出现的问题及模板的质量控制去年我梁场共生产箱梁96榀,由于前期预制的箱梁几何尺寸超标和外观质量存在较多缺陷。使我们的工程进度停滞不前,为了能够尽快扭转这种不利局面,我们也通过组织参观学习、召开研讨会和查阅相关资料等形式,提高我们的施工操作水平。同时必须完善质量管理制度,制定相应的质量奖罚细则。使“让标准成为习惯,让习惯符合标准”确实落实到我们的施工实践中。希望大家能端正态度,认真负责齐心协力渡过难关,为我们梁厂的崛起努力。一、存在问题和原因分析1、箱梁长度超长。箱梁设计全长32.6m,允许误差±20mm。造成原因:端模与外模连接不严密。2、顶板宽度超宽。顶板设计宽度12m,允许误差±10mm。造成原因:外模板支腿松动或下沉导致外模张开。3、腹板的倾斜度偏大。倾斜度是1:4,允许误差3mm/m。造成原因:外模板支腿松动或下沉导致外模张开。4、腹板厚度误差不符合规范要求。腹板端部设计水平厚度1082mm,中间标准段设计水平厚度464mm,允许误差+10mm,-5mm。造成原因:侧模支腿松动或下沉导致外模张开;内模液压油顶没有升到位同时没有用螺栓固定;撑杆的丝杆没有拧死,在浇筑混凝土过程中内模回缩;内模纵横中线没有对上底模的纵横中线;内模与端模没有连接。5、底板厚度超厚。底板端部设计厚度700mm,中间标准段设计厚度280mm,允许误差+10mm,0。原因分析:抹面时,灰多的地方没有清理彻底,只是单纯的将底板面抹平;底板的泄水孔在安装时,没有与支腿的底面齐平,致使底板顶面的高程控制标准出现偏差。6、顶板厚度超厚,顶板端部设计厚度610mm,中间标准段设计厚度300mm,允许误差0,+10mm。原因分析:顶板抹面超高;提浆整平机没有紧贴预埋套筒行走;预埋套筒安装焊接超高,焊接不牢固;内模油压上升不到位,与端模底部没有紧固死。7、顶板坡度不符合设计要求。原因分析:提浆整平机坡度本身不符合设计要求;提浆整平机轨道坡度不符合设计要求;人为的抬高。8、拆模后,底板与腹板相交的局部混凝土表面未硬化。原因分析:脱模剂在这些地方积聚较多,浇筑混凝土过程中渗透到混凝土中,从而改变了混凝土品质。9、拆模后,混凝土出现麻面。原因分析:模板清理不干净,涂刷脱模剂不均匀甚至个别地方漏刷;模板存放时间过长,脱模剂失效。10、拆模后,接缝处石子外露,无光滑面。原因分析:接缝较大,漏浆严重。二、质量控制1、为保证箱梁的全长均在±20mm的误差范围内,必须保证底模和侧模全长均在设计误差范围内。底模长度为箱梁设计全长32.6m加上张拉压缩量14mm,即32614mm;侧模长度为箱梁设计全长32.6m加上张拉压缩量10mm,即32610mm,模板全长允许误差±10mm。每次模板清理时都必须将外模边上的混凝土清理干净,让端模与外模连接紧密,不能因为它们之间有混凝土渣影响箱梁全长。端模与外模的连接螺栓必须都连接上,且每一个螺栓连接务必牢固,防止在浇筑混凝土过程中端模跑模,导致箱梁超长。端模与外模的对位必须正确,不能在未对位好就上和紧固螺栓。2、为保证箱梁顶板宽度符合±10mm的允许误差的要求,箱梁模板宽度必须每一片梁都要进行检测和校正。箱梁模板的设计宽度为12m,允许误差±10mm。模板顶板宽度不符合设计要求,校正时,还需要注意角模反拱的控制,反拱允许误差±2mm。下表为32m箱梁模板预设的反拱值:项目内容32m后张法箱梁梁全长(mm)设计L=32600测点m(距跨中)15.751410606101415.75反拱值(mm)1814.27.32.602.67.314.218侧模调整完成后,还需保证模板的接缝,相邻模板的接缝错台允许误差±1mm范围内。如果接缝错台超误差,需要将接缝处重新打磨,使接缝无错台。3、为保证腹板倾斜度在3mm/m的允许误差范围内,箱梁外模必须每一片梁都要进行检测和校正。模板倾斜度允许误差3mm/m。模板倾斜度与模板顶板宽度相关联的,当模板倾斜度发生改变,模板顶板宽度肯定发生改变和错误。4、为保证箱梁腹板的厚度符合设计和规范要求,必须保证箱梁的内外模安装符合标准要求。外模的安装见2和3的要求。内模安装前,在内模台座上要将内模张开到位,撑杆也要固定牢固,不能有丝杆摆动现象,更不能有撑杆不安装,防止在浇筑混凝...