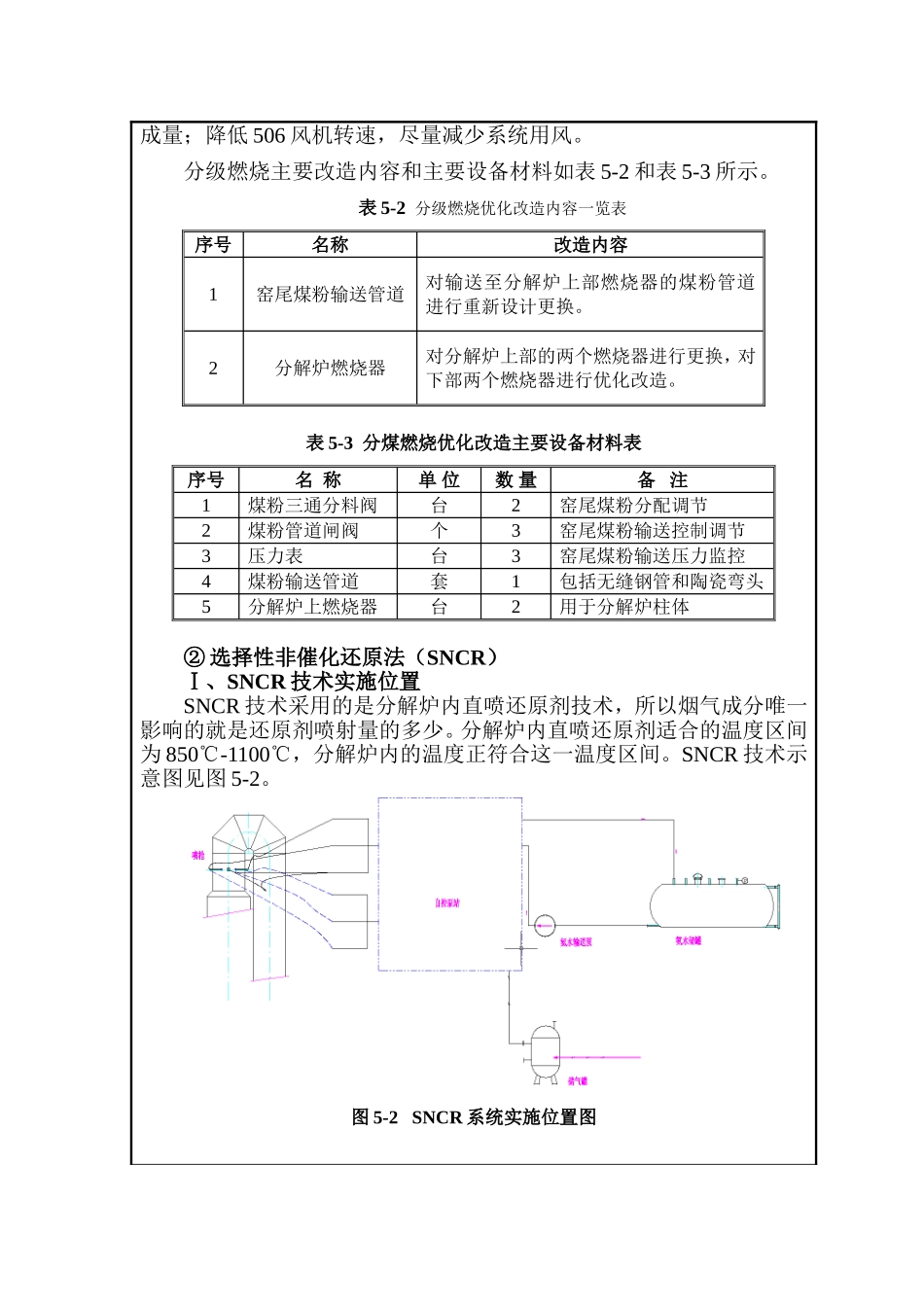

1、技改项目工程分析:(1)建设内容及工程规模xxxx2500t/d熟料生产线目前已采用窑头低氮燃烧器和分解炉分级燃烧技术,已经取得了一定了减排效果,但还可以进一步优化。另外,单独采用低氮燃烧技术很难将NOx的排放浓度稳定的控制在400mg/Nm3以下或者达到60%的脱硝效率,因此,在采取低氮燃烧技术的基础上,还采用选择性非催化还原(SNCR)烟气脱硝技术,配置SNCR烟气脱硝设施,在分解炉上部合适的温度区间内喷入还原剂,与烟气中NOx发生还原反应,进一步降低NOx排放。根据“技术先进、工艺成熟、经济合理”的选择原则,针对水泥熟料生产线的特点和xxxx公司的具体情况,xxxx2500t/d熟料生产线选择降低氮氧化物排放技术如下:⑴对现有的低氮燃烧技术设施进行优化改造,将窑尾分解炉上部燃烧器及煤粉管道进行更换,增加分解炉下部燃烧器的喂煤量,强化脱硝还原区,进一步降低NOx排放,控制氮氧化物的排放浓度在550mg/Nm3以下;⑵采用选择性非催化还原(SNCR)烟气脱硝技术,配置SNCR烟气脱硝设施,在分解炉上部合适的温度区间内喷入还原剂,与烟气中NOx发生还原反应,进一步降低NOx排放。通过以上两项技术的联合使用,确保在低成本的状态下,实现系统NOx减排目标。表5-1选择降低氮氧化物排放措施表主要措施初始浓度(mg/Nm3)排放浓度(mg/Nm3)减排比例(%)综合效率(%)低氮燃烧技术已建成有分级燃烧功能并配置低氮燃烧器的熟料烧成系统80065018.860分级燃烧功能优化改造65055015.4烟气脱硝技术SNCR系统55032041.8本项目设计的NOx目标排放浓度为320mg/Nm3,满足并低于现有的或最新的排放标准和相关环保要求。本技术方案拥有良好的适应性和经济性,SNCR烟气脱硝效率一般可达30-60%,本技术方案设计SNCR效率只要达到41.8%,即可达到NOx的最终排放浓度控制在320mg/Nm3,综合脱硝效率达60%的目标,因此,在采用分解炉低氮燃烧改造技术的基础上,先行降低NOx的排放浓度,再实施SNCR烟气脱硝系统,可减少还原剂氨水的用量,实现在相对较低的运行成本下,达到较低的NOx排放目标和较高脱硝效率指标,保证满足国家最新标准要求。该项目的工程内容主要包括:低氮燃烧系统(窑头低NO2燃烧器)、SNCR系统,以及相关电气、控制系统、气体在线分析仪、配套土建等。其中配套土建主要包括氨水储罐区、系统控制室、脱硝装置封闭、在线检测系统封闭等。项目脱硝工艺流程详见图5-1(2)选用的烟气脱硝技术①低氮燃烧技术Ⅰ、对窑尾分解炉上部两个燃烧器进行更换,并对上部相应的煤粉管道和煤粉分配器进行更换,通过上部煤粉管道的燃烧器的重新设计,达到减少上部燃烧器喂煤量,增加下部燃烧器喂煤量,强化脱硝还原效果的目的。Ⅱ、操作上,配合改造后的调整,适当降低窑内通风和喂煤量,增加三次风量和分解炉喂煤量,尽量降低窑内过剩空气系数,减少NOx的生图5-1项目工艺流程图氨水(尿素溶液)储存系统氨水(尿素溶液)注入系统窑尾预热器及分解炉(低氮燃烧)窑头窑中NH3有组织排放成量;降低506风机转速,尽量减少系统用风。分级燃烧主要改造内容和主要设备材料如表5-2和表5-3所示。表5-2分级燃烧优化改造内容一览表序号名称改造内容1窑尾煤粉输送管道对输送至分解炉上部燃烧器的煤粉管道进行重新设计更换。2分解炉燃烧器对分解炉上部的两个燃烧器进行更换,对下部两个燃烧器进行优化改造。表5-3分煤燃烧优化改造主要设备材料表序号名称单位数量备注1煤粉三通分料阀台2窑尾煤粉分配调节2煤粉管道闸阀个3窑尾煤粉输送控制调节3压力表台3窑尾煤粉输送压力监控4煤粉输送管道套1包括无缝钢管和陶瓷弯头5分解炉上燃烧器台2用于分解炉柱体②选择性非催化还原法(SNCR)Ⅰ、SNCR技术实施位置SNCR技术采用的是分解炉内直喷还原剂技术,所以烟气成分唯一影响的就是还原剂喷射量的多少。分解炉内直喷还原剂适合的温度区间为850℃-1100℃,分解炉内的温度正符合这一温度区间。SNCR技术示意图见图5-2。图5-2SNCR系统实施位置图Ⅱ、SNCR技术系统组成SNCR系统主要包括:还原剂原料的接受及制备系统、还原剂的供应系统、喷射系统、电气、控制系统以及配套土建。Ⅲ、还原剂SNCR技术还原剂选择是整个系统中很重要的一...