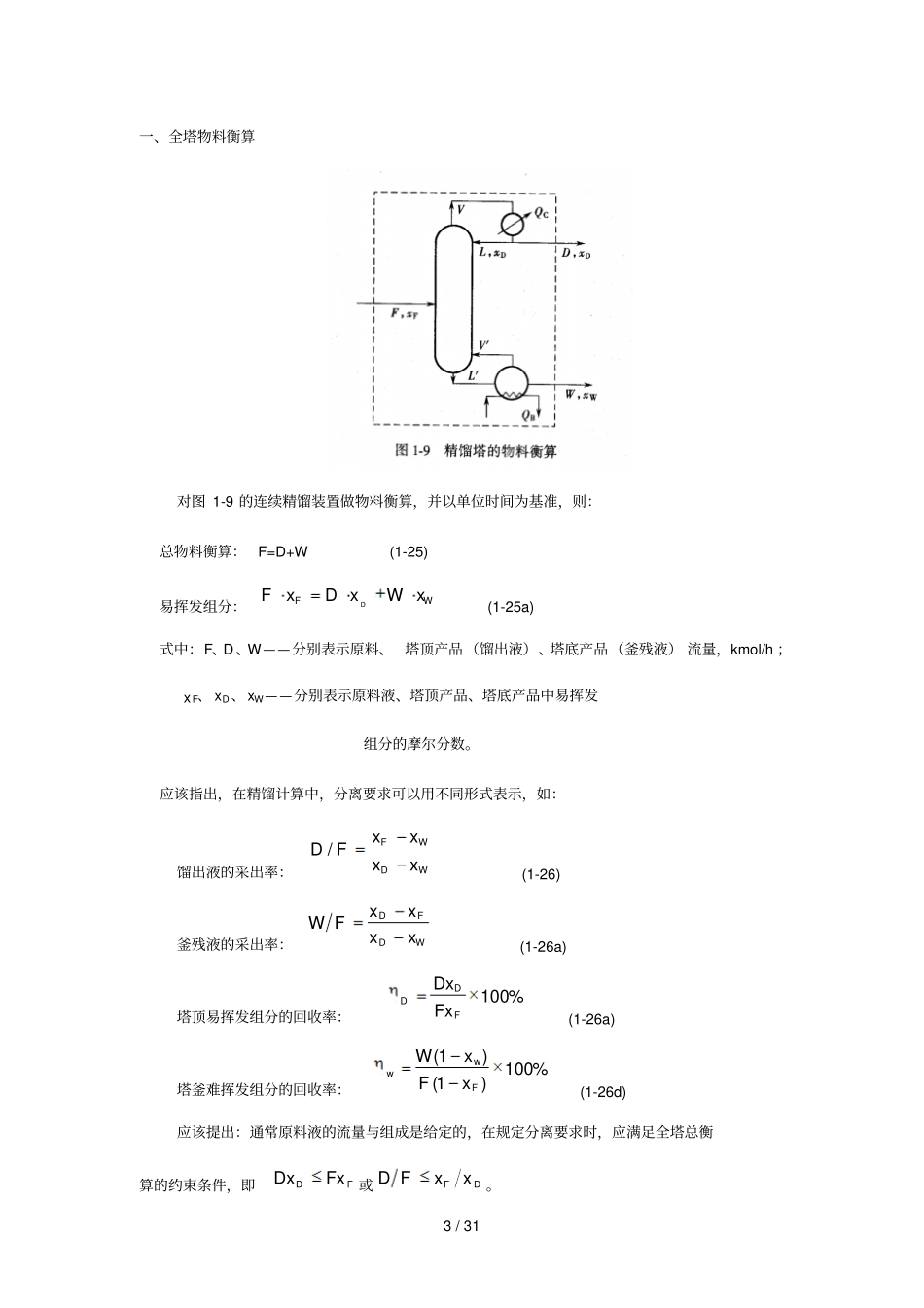

1/31第5节两组分连续精馏的计算1.掌握的内容:(1)精馏塔物料衡算的应用。(2)操作线方程和q线方程及其在x-y图上的作法和应用。(3)理论板和实际板数的确定(逐板计算法和图解法)、塔高和塔径的计算。(4)进料热状况参数q的计算及其对精馏操作的影响。(5)全回流时最小理论板数,最小回流比的计算,回流比与塔板数的关系和适宜回流比的确定。2.理解的内容:(1)精馏装置的热量衡算。(2)直接蒸气加热精馏塔的计算。(3)捷算法求理论板数,理论板与恒摩尔流假定。(4)等板高度的概念,精馏塔填料层高度的确定。(5)精馏塔的操作型计算。本章重点:物料衡算式的应用,操作线方程和q线方程的应用及其在x-y图上的作法,理论板数和最小回流比的计算,加料位置的确定,回流比与塔板数之间的关系。本节难点:进料热状况参数的计算,最小回流比的计算,进料热状况对q线和操作线的影响。本节以板式精馏塔为例,主要讨论双组分连续精馏塔的有关工艺计算。1.5.1理论板的概念及恒摩尔流假定一、理论板的概念2/31理论板:指离开该板的气液两相达到平衡状态,且两相温度相等的塔板。实际上,理论板是不存在的,它仅用作衡量实际塔板分离效率的一个标准。理论板的概念对精馏过程的分析和计算是十分有用的。二、恒摩尔流假定1.恒摩尔气流:是指在精馏塔内,为简化精馏计算,通常引入塔内恒摩尔流动的假定。各层塔板上升蒸气摩尔流量相等,即:精馏段:常数VVVV321提馏段:常数VVVV321但两段上升的蒸气摩尔流量不一定相等。2.恒摩尔液流是指在精馏塔内,在没有中间加料(或出料)条件下各层塔板下降液体摩尔流量相等,即:精馏段:常数LLLL321提馏段:常数LLLL321但两段下降的液体摩尔流量不一定相等。恒摩尔流动的假定必须符合以下的条件才能成立。①混合物中各组分的摩尔气化热相等。r1=r2②各板上液体显热的差异可忽略。Q显=0③塔设备保温良好,热损失可忽略。Q损=0以下是以恒摩尔流为前提介绍的精馏计算1.5.2物料衡算和操作线方程3/31一、全塔物料衡算对图1-9的连续精馏装置做物料衡算,并以单位时间为基准,则:总物料衡算:F=D+W(1-25)易挥发组分:WFxWxDxFD(1-25a)式中:F、D、W——分别表示原料、塔顶产品(馏出液)、塔底产品(釜残液)流量,kmol/h;xF、xD、xW——分别表示原料液、塔顶产品、塔底产品中易挥发组分的摩尔分数。应该指出,在精馏计算中,分离要求可以用不同形式表示,如:馏出液的采出率:WDWFxxxxFD/(1-26)釜残液的采出率:WDFDxxxxFW(1-26a)塔顶易挥发组分的回收率:%100FDDFxDx(1-26a)塔釜难挥发组分的回收率:%100)1()1(FwwxFxW(1-26d)应该提出:通常原料液的流量与组成是给定的,在规定分离要求时,应满足全塔总衡算的约束条件,即FDFxDx或DFxxFD。4/31注:F、D、W表示为Kg/h,xF、xD、xW表示质量分率时上式均成立。[例1-2]在连续精馏塔中分离苯和甲苯混合液。已知原料液流量为12000kg/h,苯的组成为40%(质量,下同)。要求馏出液组成为97%,釜残液组成为2%。试求馏出液和釜残液的流量kmol/h;馏出液中易挥发组分的回收率和釜残液中难挥发组分的回收率。解:苯的摩尔质量为78kg/mol,甲苯的摩尔质量为92kg/h。原料液组成:44.092/6078/4078/40Fx馏出液组成:975.092/378/9778/97Dx釜残液组成:0235.092/9878/278/2wx原料液的平均摩尔质量kmolkgMF/8.859256.07844.0原料液摩尔流量:hkmolF/1408.85/12000全塔物料衡算,可得:140FWD44.0140FWDFxWxDxhkmolD/3.61hkmolW/7.78馏出液中易挥发组分回收率为:%9797.044.0140975.03.61FDDFxDx釜残液难挥发组分回收率为:%9898.0)44.01(140)0235.01(7.78)1()1(FWwxFxW二、操作线方程5/31(一)精馏段操作线方程对图1-10虚线范围(包括精馏段第n+1板和冷凝器在内)作物料衡算,以单位时间为基准,即:总物料衡算:DLV(1-27)易挥发组分的物料衡算:DnnDxLxVy1(1-27a)式中:V、L——分别表示精馏段内每块塔板上升蒸气的摩尔流量和下降液体的摩尔流量,kmol/h;yn+1——精馏段中任意第n+1层板上升的蒸气组成,摩尔分数;xn——精馏段中任意第n层板下降的液体组成,摩尔分数。将式1-27代入1-27a,并整理得:DnnxDLDxDLLy1(1-28)令RDL/...