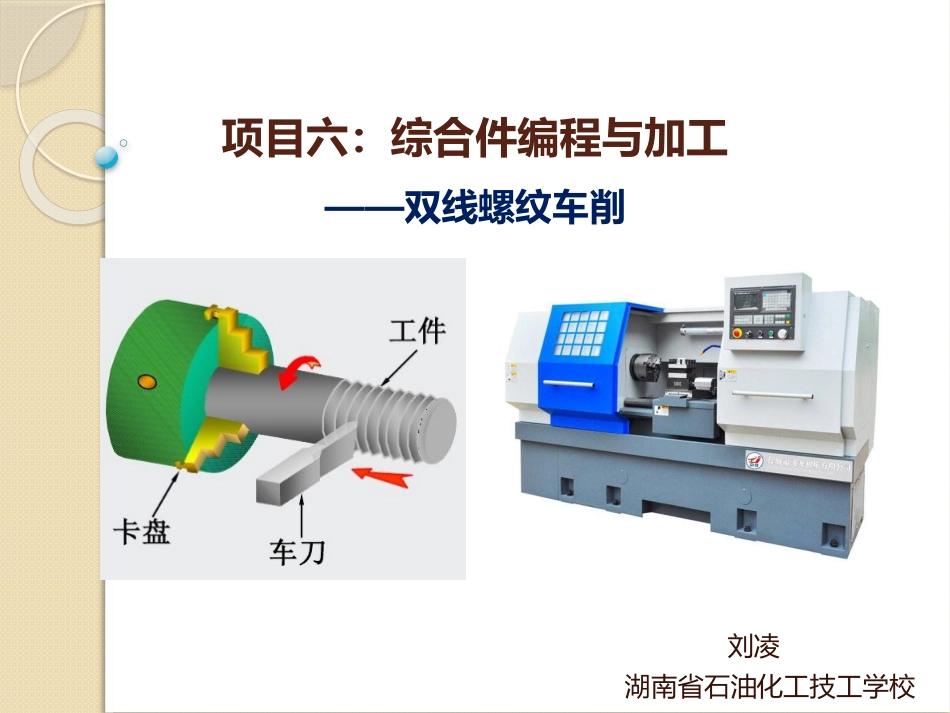

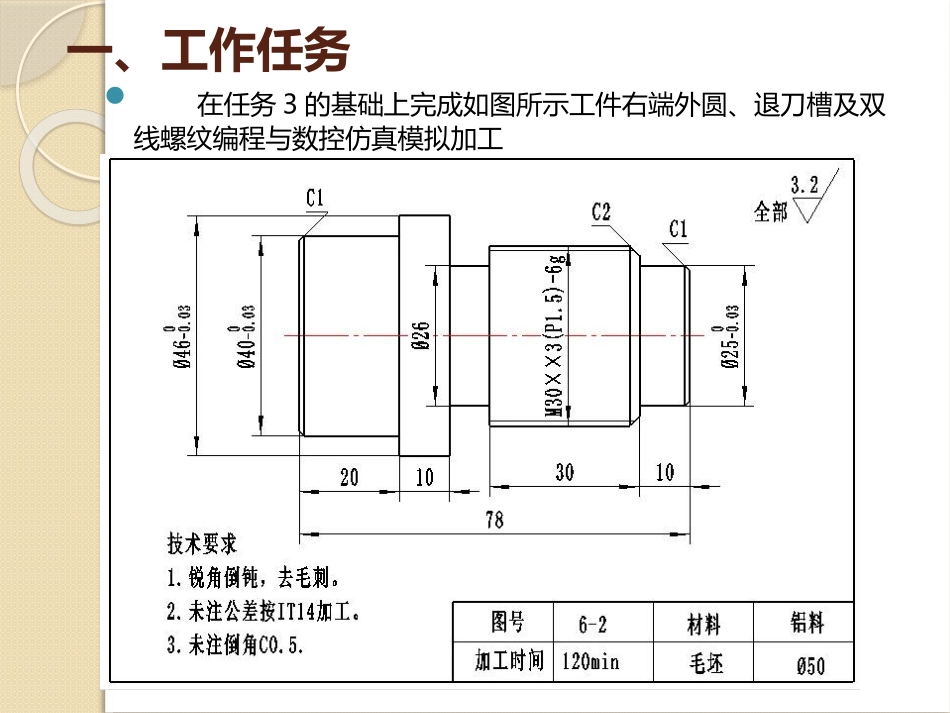

项目六:综合件编程与加工——双线螺纹车削刘凌湖南省石油化工技工学校【复习导入】知识回顾:结合普车加工经验,讨论并回答以下问题:在普车加工中车削多线螺纹与车削单线螺纹的不同之处。螺纹切削指令有哪些?螺纹复合循环指令G76的格式。一、工作任务在任务3的基础上完成如图所示工件右端外圆、退刀槽及双线螺纹编程与数控仿真模拟加工二、相关理论单线螺纹:沿一条螺旋线形成的螺纹多线螺纹:沿两条或两条以上,且在轴向等距分布的螺旋线形成的螺纹,叫做多线螺纹螺距与导程螺距:螺纹上相邻两牙在中径线上对应两点之间的轴向距离P为螺距。导程:同一条螺纹上相邻两牙在中径线上对应两点之间的轴向距离Ph称为导程。(一)分析零件图样1.图样分析该零件由外圆、槽、双线螺纹组成,尺寸精度要求较高,表面粗糙度全部3.2μm2.识读螺纹标记,明确加工要求根据螺纹标记,确定图样中零件右端外螺纹公称直径______的普通细牙螺纹,导程______,_____线,右旋,________________为6g。三、【任务实施】1、确定装夹方案工件毛坯为φ50钢料,采用三爪卡盘进行装夹,夹外圆φ40,加工工件右端φ28,螺纹外圆,切槽,车螺纹。(二)工艺分析与确定加工方案2、刀具选用(学生填写刀具卡)刀具号刀具名称加工表面备注T010190度外圆车刀外轮廓粗精车T0202切槽刀切槽、切断W=4mmT030360度螺纹刀M27×2螺纹3、工艺路线(学生填写工艺卡)工步号工步内容切削用量备注转速nr/min进给量F(mm/r)切削深度ap(mm_1装夹毛坯工件,车端面5000.11手动2粗车左端外轮廓,留1mm精车余量。6000.313精车左端外轮廓至图样尺寸要求10000.10.54调头夹外圆φ40,车端面定总长。粗车右端外轮廓,留1mm精车余量。500/10000.31.55精车右端外轮廓图样尺寸要求5000.10.56切槽φ28×10500/10000.147粗精车外螺纹M36×4(P2)5004分层(三)程序编制(老师引导,学生完成)②.螺纹切削径向尺寸计算:M30x3(P1.5)螺纹大径:d1≈d-0.1P(经验值)螺纹底径:d3=d-2h牙高h=0.65p=0.65x2(单边)①设定工件原点,建立工件坐标系(工件右端面与轴线的交点)③、程序编制(请学生上台编程)双线螺纹参考程序(FANUC法兰克系统)O0001M03S600T0303G00X()Z()G76P10160Q100R100G76X()Z()P()Q500F()(F:为导程)G00X()Z()(移动一个螺距车第二线)G76P10160Q100R100G76X()Z()P()Q500F()G00X100Z100M30知识扩展:学生可自主选择FANUC系统和华中系统编程与加工(四)实践操作(学生上台操作)操作步骤:(1)开机(2)回参考点(3)装夹毛坯与刀具(4)输入程序(5)对刀(6)自动加工(7)检测通过仿真软件验证零件的车削程序,记录并纠正程序中不合理的地方。数控仿真加工微课演示四、任务扩展(1)拓展任务要求结合前面所学的G92、G32指令,要求利用G92指令编制双线螺纹加工程序。(2)根据FANUC系统的编程方法,学生编制华中系统双线螺纹加工程序。(华中系统G82、G76指令)五、【任务小结】注意事项:1.双线螺纹编程时F为导程,车好第一线后移动一个螺距车第二线。2.外螺纹的大径尺寸应比螺纹的公称直径小0.2mm左右。螺纹加工会产生挤压变形。3.切削螺纹的开始与结速部分,要有导入量与导出量。4.切削螺纹过程中,不能变速,否则会产生乱牙。六、【课后作业】1.螺纹车刀如何装夹。2.编写图中的数控加工程序