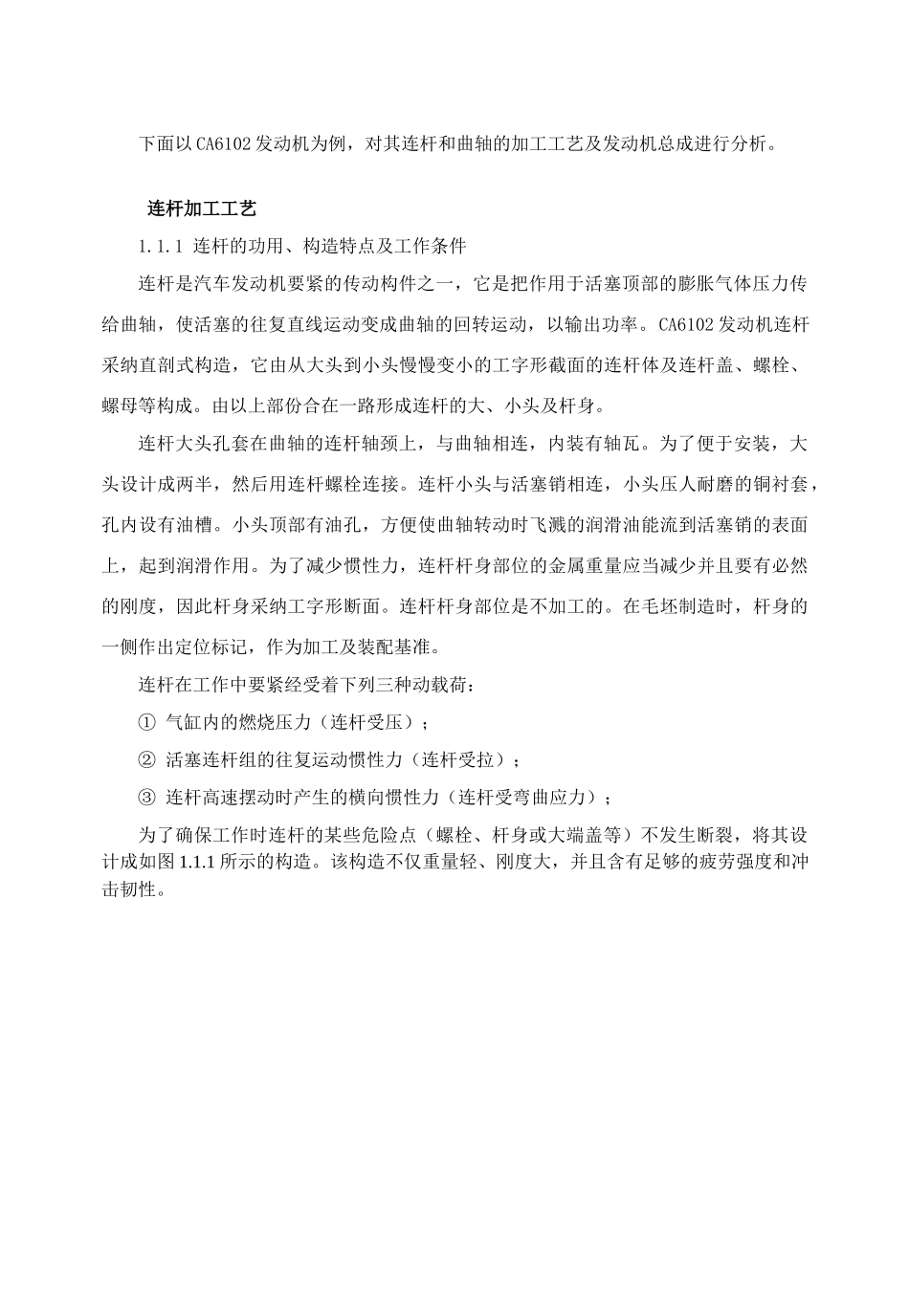

下面以 CA6102 发动机为例,对其连杆和曲轴的加工工艺及发动机总成进行分析。 连杆加工工艺1.1.1 连杆的功用、构造特点及工作条件连杆是汽车发动机要紧的传动构件之一,它是把作用于活塞顶部的膨胀气体压力传给曲轴,使活塞的往复直线运动变成曲轴的回转运动,以输出功率。CA6102 发动机连杆采纳直剖式构造,它由从大头到小头慢慢变小的工字形截面的连杆体及连杆盖、螺栓、螺母等构成。由以上部份合在一路形成连杆的大、小头及杆身。连杆大头孔套在曲轴的连杆轴颈上,与曲轴相连,内装有轴瓦。为了便于安装,大头设计成两半,然后用连杆螺栓连接。连杆小头与活塞销相连,小头压人耐磨的铜衬套,孔内设有油槽。小头顶部有油孔,方便使曲轴转动时飞溅的润滑油能流到活塞销的表面上,起到润滑作用。为了减少惯性力,连杆杆身部位的金属重量应当减少并且要有必然的刚度,因此杆身采纳工字形断面。连杆杆身部位是不加工的。在毛坯制造时,杆身的一侧作出定位标记,作为加工及装配基准。连杆在工作中要紧经受着下列三种动载荷:① 气缸内的燃烧压力(连杆受压);② 活塞连杆组的往复运动惯性力(连杆受拉);③ 连杆高速摆动时产生的横向惯性力(连杆受弯曲应力);为了确保工作时连杆的某些危险点(螺栓、杆身或大端盖等)不发生断裂,将其设计成如图 1.1.1 所示的构造。该构造不仅重量轻、刚度大,并且含有足够的疲劳强度和冲击韧性。图 1.1.1 连杆零件图1.1.2 连杆材料及毛坯制造方式由于连杆在工作中经受多个急剧转变的动载荷,因此不仅规定其材料含有足够的疲劳强度及构造刚度,并且还要使其纵剖面的金属宏观组织纤维方向应沿着连杆中心线并与连杆外形相符,不得有扭曲、断裂、裂纹、疏松、气泡、分层、气孔和夹杂等缺点。连杆成品的金相显微组织应为均匀的细晶构造,不许诺有片状铁素体。CA6102 发动机连杆材料采纳 55#或 35MnVs,经调质处置后,硬度为 226-271 HBS。采纳整体模锻的加工方式,含有劳动生产率高、锻件质量好、材料运用率高、本钱低等优势。另外,为幸免毛坯显现缺点(疲劳源),规定对其进行 100%的硬度测量和探伤。图 1.1.2 为连杆毛坯图。 连杆的要紧加工表面及技术规定如图 1.1.1 所示,连杆的要紧加工表面有:大小端孔、上下端面、大端盖、体结合面和连杆螺栓孔等。要紧技术规定为:1.大小端孔的精度:为了使大端孔与轴瓦及曲轴小端孔与活塞销能紧密配合,减少冲击的不良妨碍和便于传热,大端孔尺...