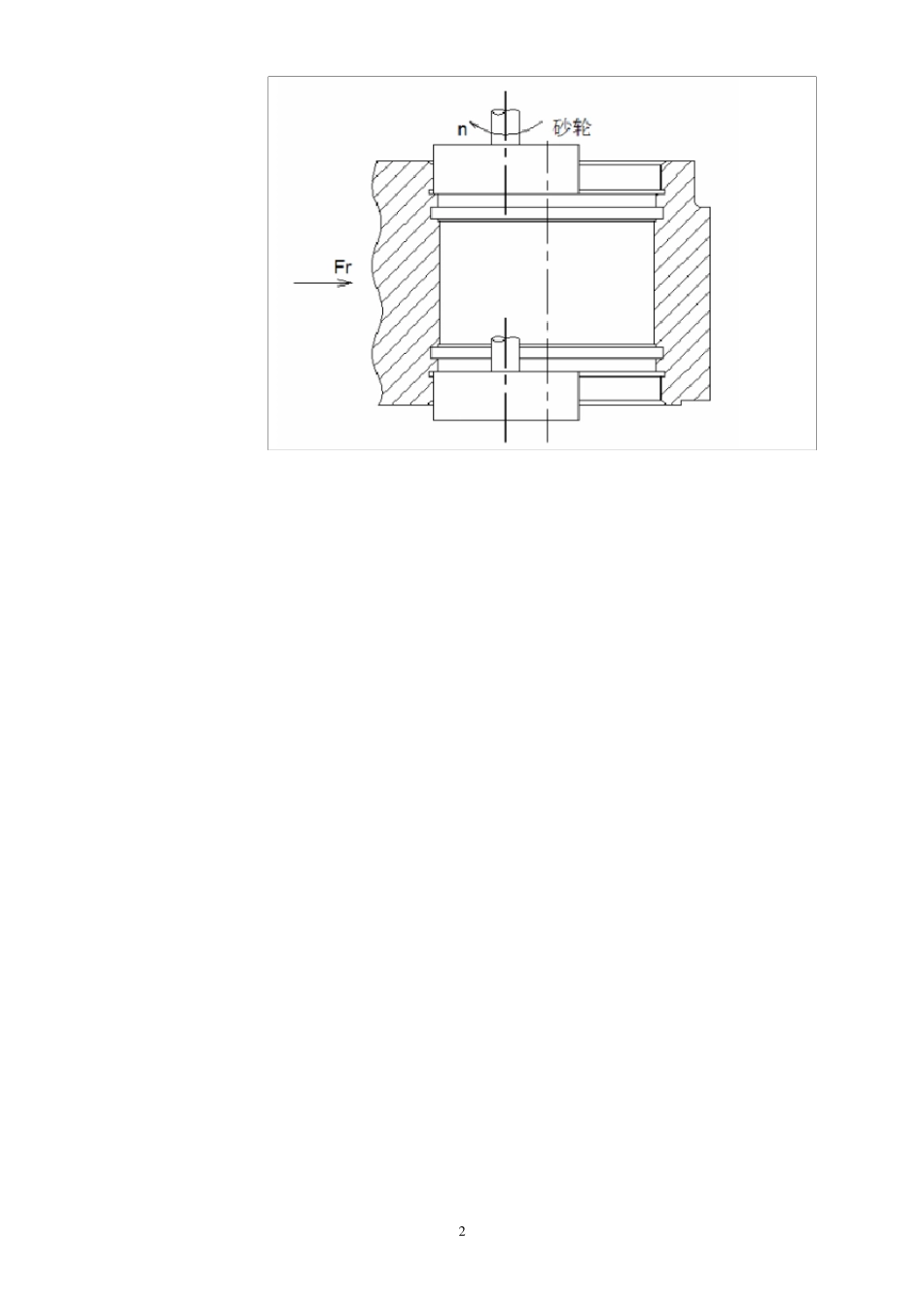

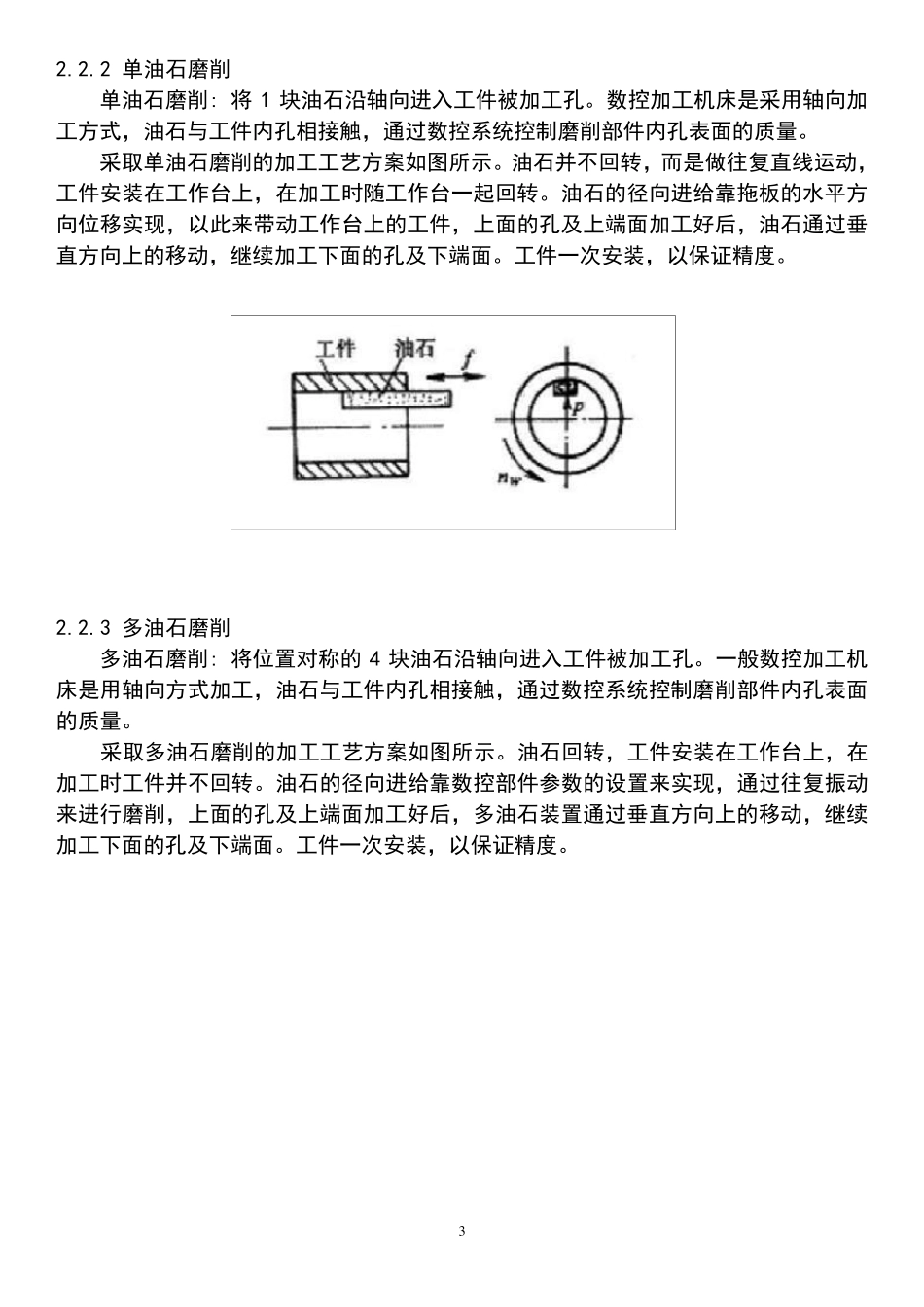

1 精密数控磨床的总体结构设计 1.1 总体方案 拟定磨床总体方案,包括以下三方面的内容:(1)调查分析;(2)工艺分析;(3)磨床总体布局。 1.2 调查分析 调查分析主要包括:(1)对加工对象的了解;(2)对使用要求与制造条件的了解;(3)对同类及类同设备的了解。 1.3 加工对象 加工对象是主轴箱上两个同轴轴承孔, 2.1.1 工件材料:孕育铸铁。 2.1.2 使用要求与制造条件 本课题所要解决的关键问题是主轴箱上两个同轴轴承孔的超精密加工。要求所加工的轴承孔的技术参数能达到:(1)圆柱度:0.002mm;(2)圆度:0.002mm;(3)平直度:0.002mm。 磨床的制造运用数控技术,现代测试手段,微量进给软件补偿技术,从而使精密机械设计达到所要求的精度。 2.1.3 同类及类同设备 加工工艺方案 工艺方法对磨床的结构和性能的影响很大,工艺方法的改变常导致磨床的运动、传动、布局、结构、经济效果等方面的一系列变化。 常用的内孔加工方法主要有:切入式磨削、单油石磨削、多油石磨削。 切入式磨削 切入式磨削: 将磨头沿轴向进入工件被加工孔。一般数控加工机床是采用轴向加工方式,直接切入工件的表面。 采取切入式磨削方式的加工工艺方案如图所示。砂轮回转,工件安 装 在 工作 台 上,在 加工时 回转。砂轮的径 向进给(Fr)靠 工作 台 沿X 方向位 移 实 现,上面的孔及上端面加工好 后 ,砂轮通 过 在 垂 直方向上的移 动,继 续 加工下面的孔及下端 面。工件一次安 装 ,以保 证 精度。 2 3 2.2.2 单油石磨削 单油石磨削: 将1 块油石沿轴向进入工件被加工孔。数控加工机床是采用轴向加工方式,油石与工件内孔相接触,通过数控系统控制磨削部件内孔表面的质量。 采取单油石磨削的加工工艺方案如图所示。油石并不回转,而是做往复直线运动,工件安装在工作台上,在加工时随工作台一起回转。油石的径向进给靠拖板的水平方向位移实现,以此来带动工作台上的工件,上面的孔及上端面加工好后,油石通过垂直方向上的移动,继续加工下面的孔及下端面。工件一次安装,以保证精度。 2.2.3 多油石磨削 多油石磨削: 将位置对称的 4 块油石沿轴向进入工件被加工孔。一般数控加工机床是用轴向方式加工,油石与工件内孔相接触,通过数控系统控制磨削部件内孔表面的质量。 采取多油石磨削的加工工艺方案如图所示。油石回转,工件安装在工作台上,在加工时工件并不回转。油石的径向进给靠...