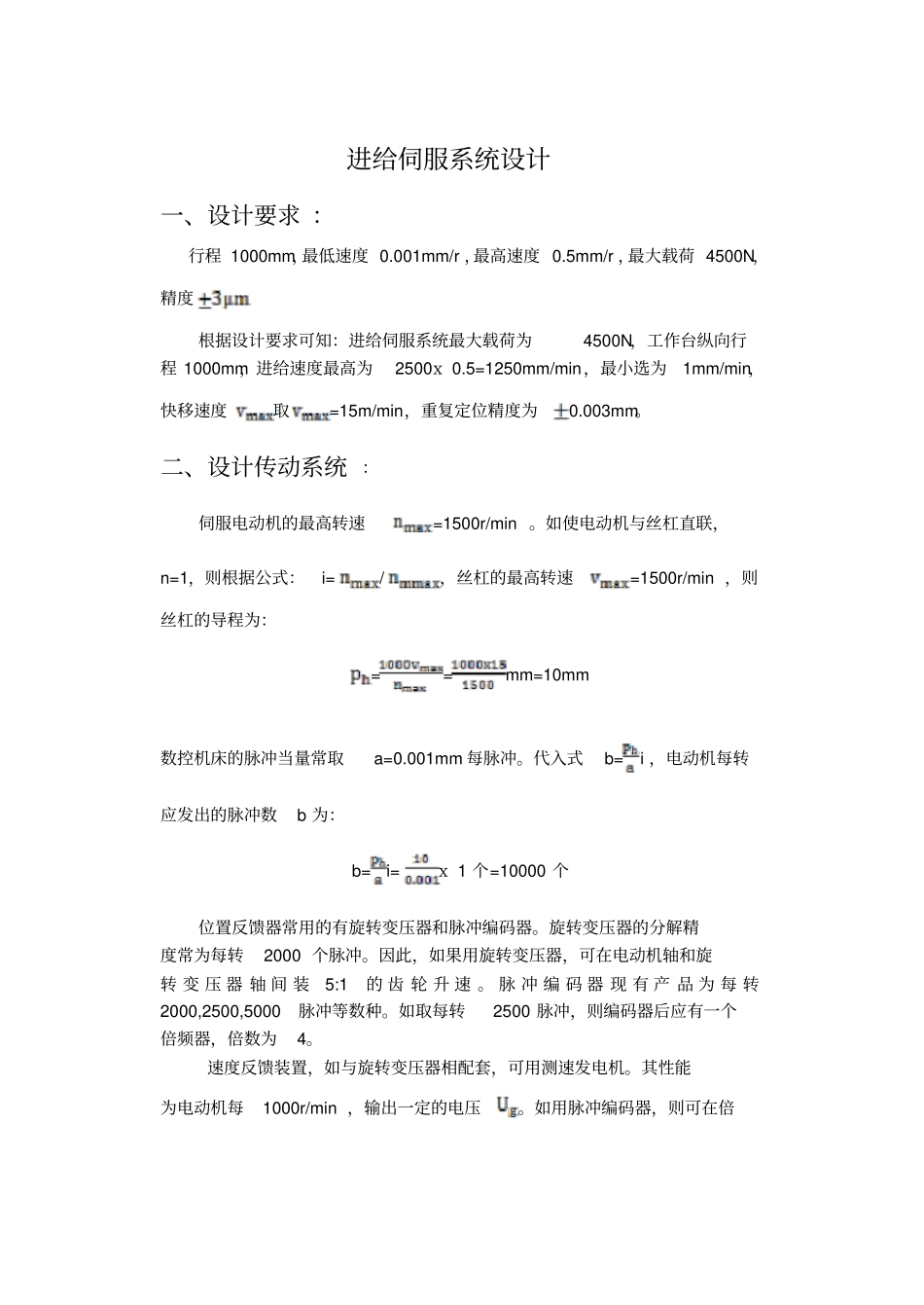

进给伺服系统设计一、设计要求 :行程 1000mm,最低速度 0.001mm/r ,最高速度 0.5mm/r ,最大载荷 4500N,精度根据设计要求可知:进给伺服系统最大载荷为4500N,工作台纵向行程 1000mm,进给速度最高为2500х 0.5=1250mm/min,最小选为1mm/min,快移速度取=15m/min,重复定位精度为0.003mm。二、设计传动系统:伺服电动机的最高转速=1500r/min 。如使电动机与丝杠直联,n=1,则根据公式:i=/,丝杠的最高转速=1500r/min ,则丝杠的导程为:==mm=10mm 数控机床的脉冲当量常取a=0.001mm 每脉冲。代入式b=i ,电动机每转应发出的脉冲数b 为:b=i=х 1 个=10000 个位置反馈器常用的有旋转变压器和脉冲编码器。旋转变压器的分解精度常为每转2000 个脉冲。因此,如果用旋转变压器,可在电动机轴和旋转 变 压 器 轴 间 装5:1的 齿 轮 升 速 。 脉 冲 编 码 器 现 有 产 品 为 每 转2000,2500,5000脉冲等数种。如取每转2500 脉冲,则编码器后应有一个倍频器,倍数为4。速度反馈装置,如与旋转变压器相配套,可用测速发电机。其性能为电动机每1000r/min ,输出一定的电压。如用脉冲编码器,则可在倍频器后加一个频率—电压(F/U)转换器。其转换比例为每脉冲 / 分,输出电压为(V)。现选用的电动机每转的脉冲数为个,故转换比例仍为 6V 每 1000r/min 。三、 滚珠丝杠的选择滚珠丝杠的直径,滚珠的列数和圈数,应按当量动载荷选择。丝杠的最大载荷,为切削时的最大进给力加摩擦力。最大载荷已知,为=4500N。作为粗略估计,工作台重300kg, 工件及夹具的最大重量为500kg, 取 f=0.04 ,则丝杠的最小载荷为摩擦力=fG=0.04 х (500+300) х 9.8N=314N 平均载荷为:==3100N 最大进给时,丝杠的转速为125r/min ;最小进给时,转速为1r/min ,故平均转速为:==84r/min 丝杠的工作寿命取为15000h。=1,=1.5 。故:L==666084 15000 =761010h 根据《金属切削机床》公式(9— 5),滚珠丝杠的当量动载荷为==33100761.5=1971620000N1查滚珠丝杠样本,选择内循环型号为DFT03208-5 的滚珠丝杠副,额定动载荷为=32300N,,符合要求。丝杠直径32mm,钢球直径 4.762 mm,导程8mm,浮动返回其内循环。每个螺母滚珠有4 列,爽螺母垫圈式预紧。预加载荷为,四、 选择丝杠轴承:丝杠采取一端固定,一端简支的方式。固定端采用一对推力角接触球轴承,面对面组配。型号为7602030TVP/DF,内径...