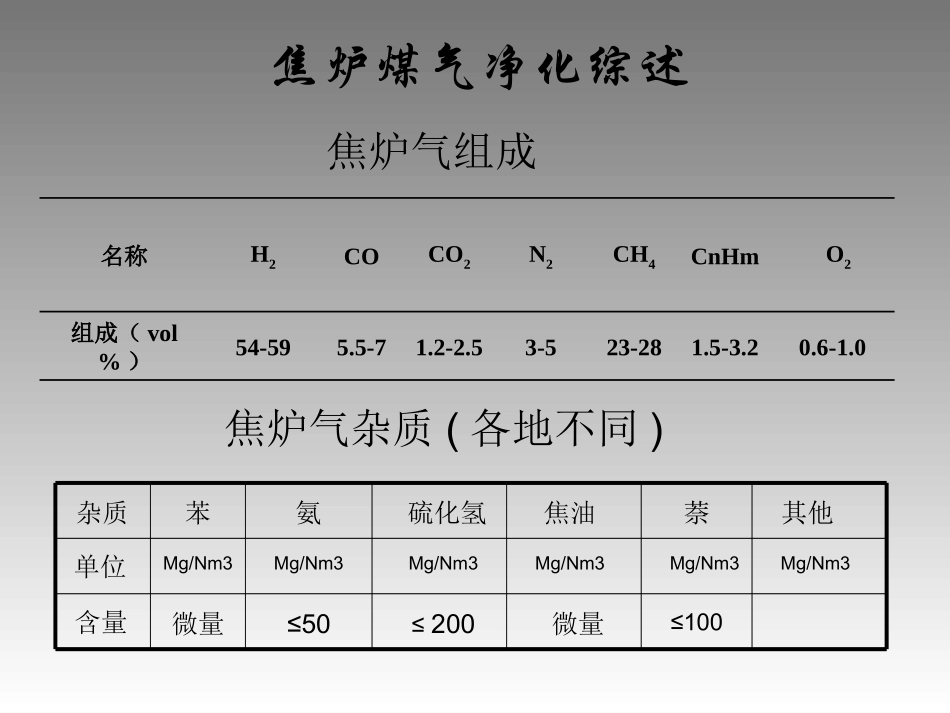

焦炉煤气净化分析王宝君焦炉煤气净化综述焦炉气组成名称H2COCO2N2CH4CnHmO2组成(vol%)54-595.5-71.2-2.53-523-281.5-3.20.6-1.0杂质单位含量苯氨硫化氢焦油萘焦炉气杂质(各地不同)其他Mg/Nm3Mg/Nm3Mg/Nm3Mg/Nm3Mg/Nm3Mg/Nm3≤100≤200≤50微量微量焦炉煤气净化的目的和意义从气化炉出来的粗煤气中,几乎都含有灰尘粒子,焦油蒸汽,水蒸气,硫化物,氰化物以及二氧化碳等杂质。不同气化工艺所生产的粗煤气的杂质组成和含量各不相同,且具有各自的特点,焦炉煤气中同样含有硫化氢和氰化氢等有害物质,它们腐蚀生产回收设备及煤气储存输送设施,并污染厂区环境。煤气净化的目的就是根据各种煤气的特点和用途,清除粗煤气中的有害杂质,使其符合用户的要求,并尽可能回收其显热及有价值的副产品。根据用户对煤气净化的程度和到达用户时温度的要求,可分为热煤气系统和冷洁煤气系统,热煤气系统一般对煤气净化程度要求较低,往往仅除去煤气中的尘粒,而冷洁煤气系统则需考虑煤气的冷凝,冷却,废热回收及脱除煤气中的尘粒,焦油,氨,硫化氢,氰化物等。脱硫的主要方法和分类干法湿法煤气脱硫方法氧化铁法,分子筛法,活性炭法,氧化锌法等化学吸收物理吸收物理,化学吸收中和法氧化法热碳酸盐法醇胺法有机碱法低浓度氨水法萘醌法苦味酸法蒽醌法,栲胶法砷碱法氨水液相催化氧化法低温甲醇法聚乙二醇二甲醚法环丁砜法焦炉气净化主要工艺单元简介冷凝鼓风煤气终冷煤气脱硫脱氰氨的脱除TSA净化TSA精制工序主要目的是脱除焦油,萘和硫化物。TSA精制工序的工艺采用变温吸附,蒸汽再生方案工序中包括两台TSA精制塔,一台换热器。其中一台处于吸附脱油,脱萘和脱硫状态,另一台处于再生状态,240h切换一次。吸附剂常用活性炭,分子筛等。精制塔加压缓冲罐加热再生调压至2KPa再生气去管网原料气蒸汽净化气主要操作参数序号设备名称控制项目规定值1234TSA精制塔吸附温度吸附压力再生温度再生压力0~40ºC6.0KPa20~200ºC≤0.1MPa加热器蒸汽进口温度蒸汽进口压力~200ºC≤0.7MPa压缩机进口压力出口压力>1.0KPa1.0MPa缓冲罐进口压力出口压力1.0MPa1.0MPa可调吸附塔再生过程与机理(a)吸附塔降压吸附塔逆着吸附方向,即朝着入口端卸压,气体排至煤气管网。(b)加热脱附用净化后的煤气经加热至≥150℃后,逆着吸附方向吹扫吸附床层,使被吸附的物质在加温下得以完全脱附,再生后的解吸气送回焦炉煤气管网。(C)冷却吸附剂脱附完毕后,停止加热再生气,继续用常温再生气逆着进气方向吹扫吸附床层,使之冷却至吸附温度。冷吹后的解吸气也送回焦炉煤气管网。(d)吸附塔升压用净化后的煤气逆着吸附方向将吸附塔加压至吸附压力,至此吸附塔就又可以进行下一次吸附了。两个吸附塔交替进行以上的吸附,再生操作,即可实现气体的连续分离与提纯。再生过程吸附机理吸附机理主要包括:吸附作用,催化氧化作用,催化转化作用。吸附主要是物理吸附,焦炉煤气脱硫效率可达到70%。催化氧化主要是在氨的存在下发生的一系列氧化反应。如下2COS+O2═2CO2+2SCOS+2O2+2NH3+H2O═CO2+(NH4)2SO4CS2+2O2+2NH3+H2O═CO2+(NH4)2S2O34RSH+O2═2RSSR+2H2加氢脱硫处理工艺化合物分子式热解温度/℃化合物分子式热解温度/℃正丁硫醇异丁硫醇己硫醇苯硫醇二苯硫醚n-C4H9SH150乙硫醚(C2H5)S400i-C4H9SH225~250己苯硫醚C6H11SHC6H5SH(C6H5)2S200200450噻吩2,5-二甲基噻吩C6H5SC6H11C4H4S(CH3)2C4H2S450500475加氢的有机硫的种类和热解温度已经开发和并在工业化应用推广的干法净化工艺:a)两级加氢工艺:“一级加氢+粗脱+二级加氢+精脱”。b)一级加氢工艺:“一级加氢+粗吸收+精吸收”。锅炉给水催化干气精制原料气氧化锌脱硫反应器副产蒸汽外送二段加氢反应器绝热反应器一段加氢反应器等温反应器蒸汽汽包两段加氢流程图加氢催化剂的选择关于氧脱除催化剂的问题:由于焦炉煤气的特殊性,含有约0.6%~1.0%氧,2%~3.2%的烯烃及焦油等,氧在铁钼加氢催化剂上的反应一是加氢反应,二是氧化反应,其加氢反应及氧化反应是脱氧的基本反应原理,加氢反应及氧化反应属强放热反应,因此,在任何一个催化剂上必然产生温升,使反应床层产生热...