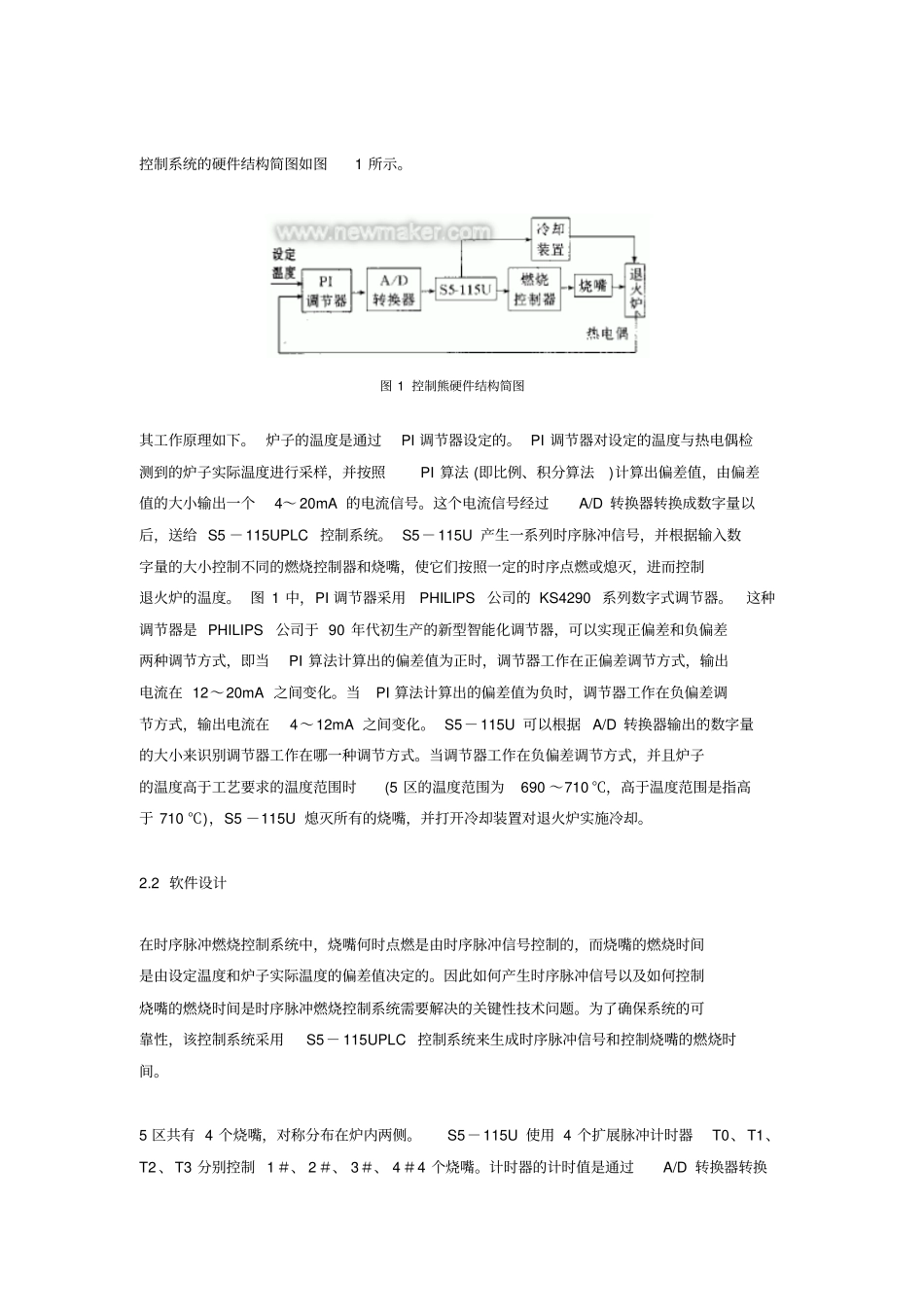

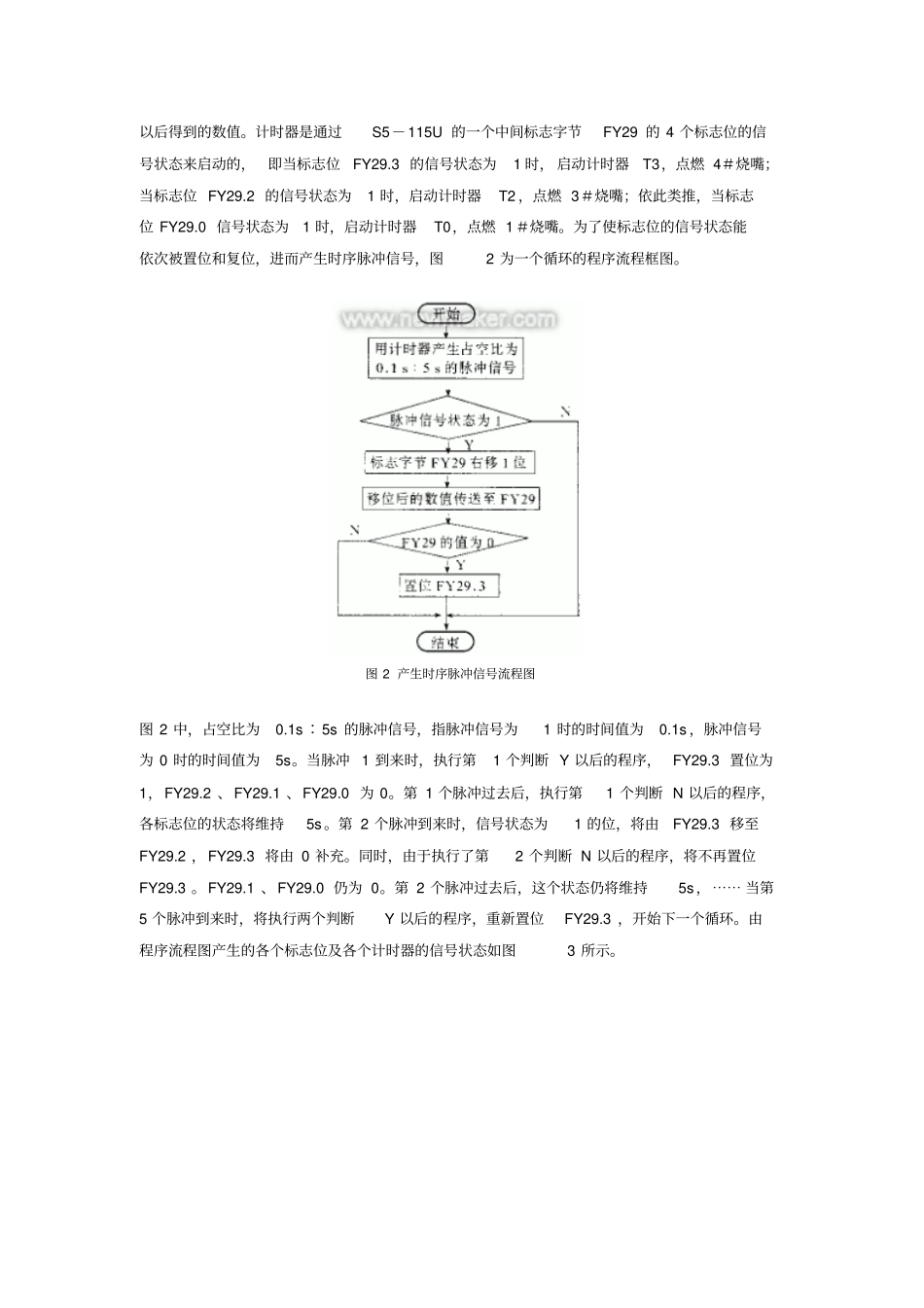

时序脉冲燃烧控制系统在北台厂退火炉上的应用作者:有祥武荣莉马庆云近年来,随着燃烧控制技术的不断发展,一些热值较高的燃料(如:天然气、重油等)被逐步应用于 热处理 工艺中。在传统的燃烧控制方式中,给加热炉加热一般是通过调节燃料和空气的流量使之充分混合、燃烧来完成的,即在加热的过程中,燃料和空气的流量是连续变化的。但在燃料热值较高的情况下,使用少量的燃料就可以满足热处理工艺的要求,因此燃料和空气的流量都比较小,输送燃料的管路截面也比较小,如果采用连续燃烧的方式进行控制,控制燃料流量的碟阀就要做得很小,而控制系统的响应能力无法满足流量变化的需要,因此控制温度的误差是很大的。为了解决这个问题,国外一些专家自80年代初即开始对时序脉冲燃烧控制系统进行了研究和应用。这种控制系统是通过控制烧嘴的燃烧时序和燃烧时间来控制炉子的温度。由于它具有动态性能好、控制温度波动小、节约燃料等优点, 因而得到了广泛的重视和应用。我国自 90 年代初开始引进这项新技术,经实际应用验证,效果良好,具有较大的推广价值。下面以北台球墨铸铁管厂退火炉时序脉冲燃烧控制系统为例,介绍这种控制系统的组成和控制原理。1、工艺简介北台球墨铸铁管厂退火炉是1994 年从德国 IOB 公司引进的,具有世界先进水平。该退火炉使用混合煤气作燃料,采用直火加热的方式对球墨铸铁管进行退火。炉子的结构为卧式,共有 6 个区,其中 1 区为加热区, 温度控制在1010 ℃;2、3 区为保温区, 温度控制在970 ℃;4 区为冷却区; 5、6 区为低温区,温度控制在700 ℃。管子在炉内运输链的带动下,以一定的速度由1 区进入,从6 区输出。按照设计要求,北台球墨铸铁管厂所用煤气热值为9200kJ/m3 ,压力为 8000Pa 。由于管子在1、2、 3 区进行了加热处理,到达5 区时温度仍然在 500 ℃以上, 因此 5、6 区的热负荷较低, 所用煤气的流量较小。5 区共有 4 个烧嘴,全部燃烧时煤气总流量为250m3/h 左右。 6 区共有 6 个烧嘴,全部燃烧时煤气总流量为350m3/h 左右。 5 区煤气管路直径为100mm ,6 区煤气管路直径为120mm 。为了满足工艺要求, 5、 6 区采用了时序脉冲燃烧控制系统。由于5、6 区控制系统在设计上基本是一样的,为此,本文仅以5 区为例介绍时序脉冲燃烧控制系统的组成和控制原理。2、控制系统2.1 组成及工作原理控制系统的硬件结构简图如图1 所示。图 1 控制熊硬件结构...