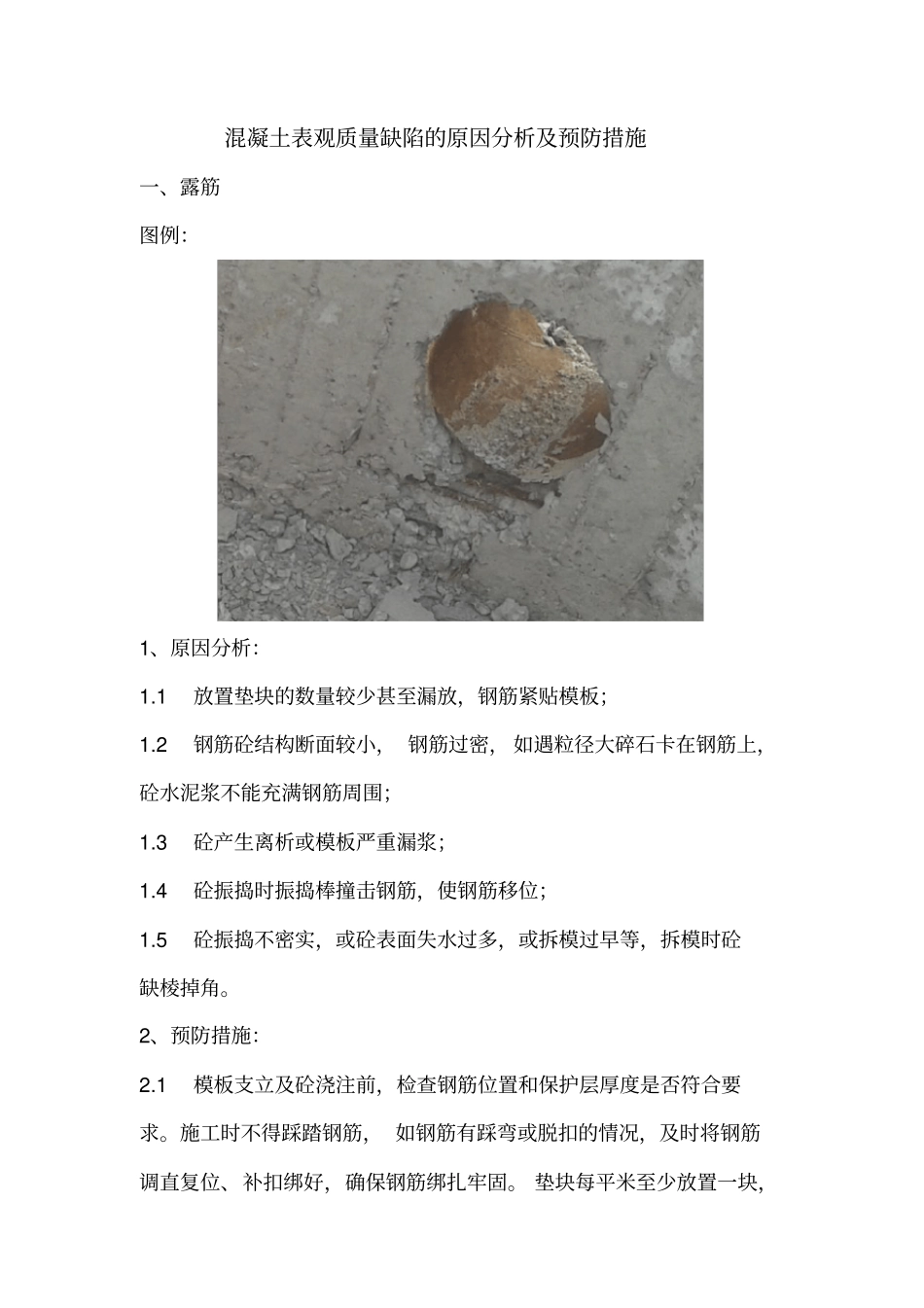

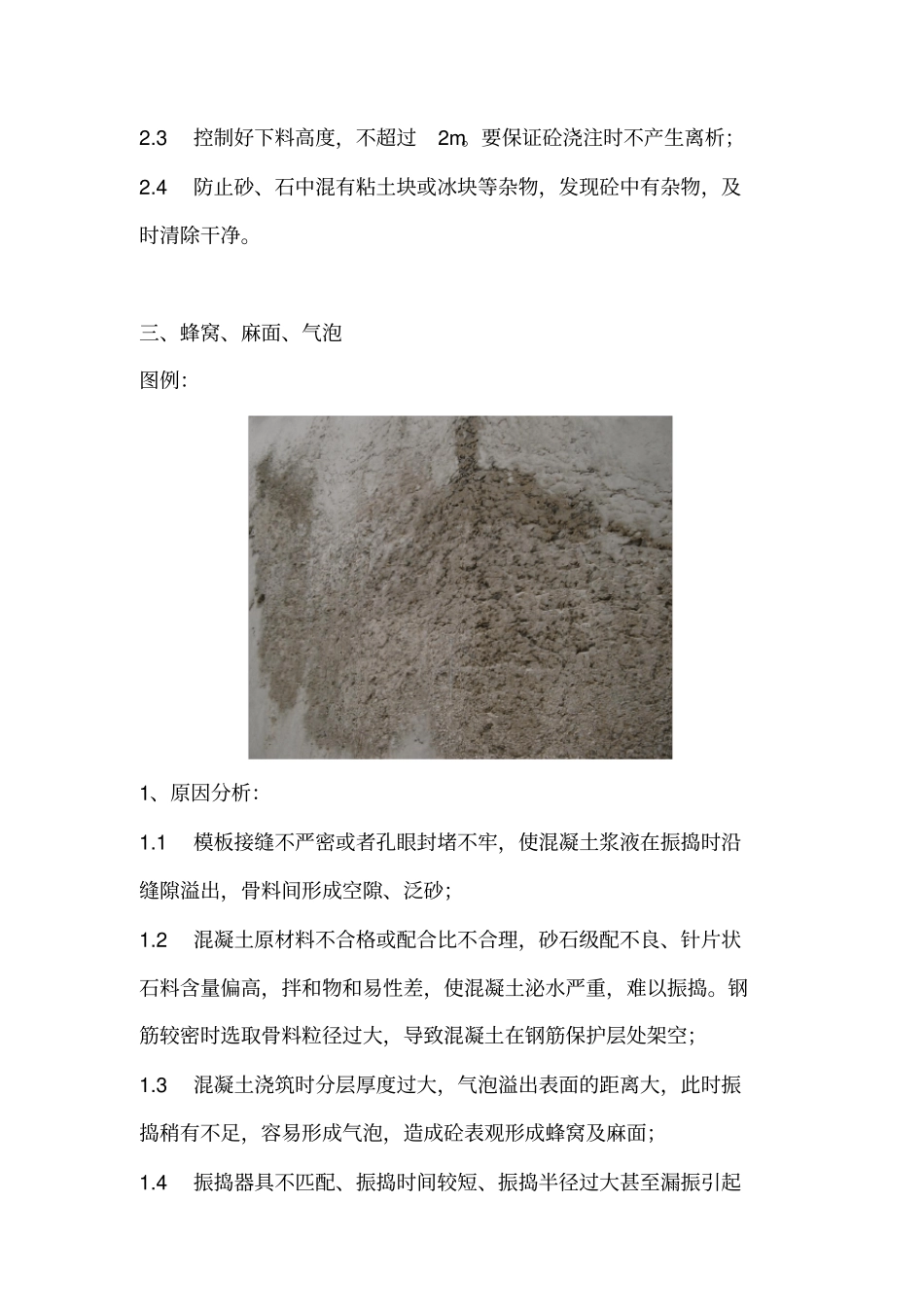

混凝土表观质量缺陷的原因分析及预防措施一、露筋图例:1、原因分析:1.1 放置垫块的数量较少甚至漏放,钢筋紧贴模板;1.2 钢筋砼结构断面较小, 钢筋过密, 如遇粒径大碎石卡在钢筋上,砼水泥浆不能充满钢筋周围;1.3 砼产生离析或模板严重漏浆;1.4 砼振捣时振捣棒撞击钢筋,使钢筋移位;1.5 砼振捣不密实,或砼表面失水过多,或拆模过早等,拆模时砼缺棱掉角。2、预防措施:2.1 模板支立及砼浇注前,检查钢筋位置和保护层厚度是否符合要求。施工时不得踩踏钢筋, 如钢筋有踩弯或脱扣的情况,及时将钢筋调直复位、补扣绑好,确保钢筋绑扎牢固。 垫块每平米至少放置一块,边角及预埋件位置要适当增加, ;2.2 钢筋较密集时,选配适当粒径的碎石,碎石最大粒径不得超过结构截面最小尺寸的 1/4 ,同时不得大于钢筋净距的 3/4 ;2.3 严禁振捣棒撞击钢筋及预埋件,防止钢筋移位;2.4 砼自由倾落高度不超过 2m,防止砼离析;支立模板时,在模板接缝处添加单面橡胶止浆条,模板底口放置海绵条,防止砼漏浆;2.5 冬期施工时,模板拆除前先检验同条件试块的抗压强度,抗压强度不小于设计强度的50%且不小于 10MPa后方可拆除模板,防止过早拆模砼缺棱掉角而造成露筋;二、孔洞图例:1、原因分析:1.1 在钢筋密集处或预埋件处, 砼浇注不畅通, 不能充满模板间隙;1.2 未按顺序振捣砼,产生漏振;1.3 砼离析,或严重跑浆;1.4 不按规定下料, 一次下料过多, 下部因振捣器振动半径达不到,形成松散状态。2、预防措施:2.1 在钢筋密集处,使砼充满模板间隙,并认真振捣密实;2.2 采用正确的振捣方法,严防漏振;2.3 控制好下料高度,不超过2m。要保证砼浇注时不产生离析;2.4 防止砂、石中混有粘土块或冰块等杂物,发现砼中有杂物,及时清除干净。三、蜂窝、麻面、气泡图例:1、原因分析:1.1 模板接缝不严密或者孔眼封堵不牢,使混凝土浆液在振捣时沿缝隙溢出,骨料间形成空隙、泛砂;1.2 混凝土原材料不合格或配合比不合理,砂石级配不良、针片状石料含量偏高,拌和物和易性差,使混凝土泌水严重,难以振捣。钢筋较密时选取骨料粒径过大,导致混凝土在钢筋保护层处架空;1.3 混凝土浇筑时分层厚度过大,气泡溢出表面的距离大,此时振捣稍有不足,容易形成气泡,造成砼表观形成蜂窝及麻面;1.4 振捣器具不匹配、振捣时间较短、振捣半径过大甚至漏振引起振捣不充分;1.5 脱模剂的影响也不容忽视。涂刷在模板表面的脱模...