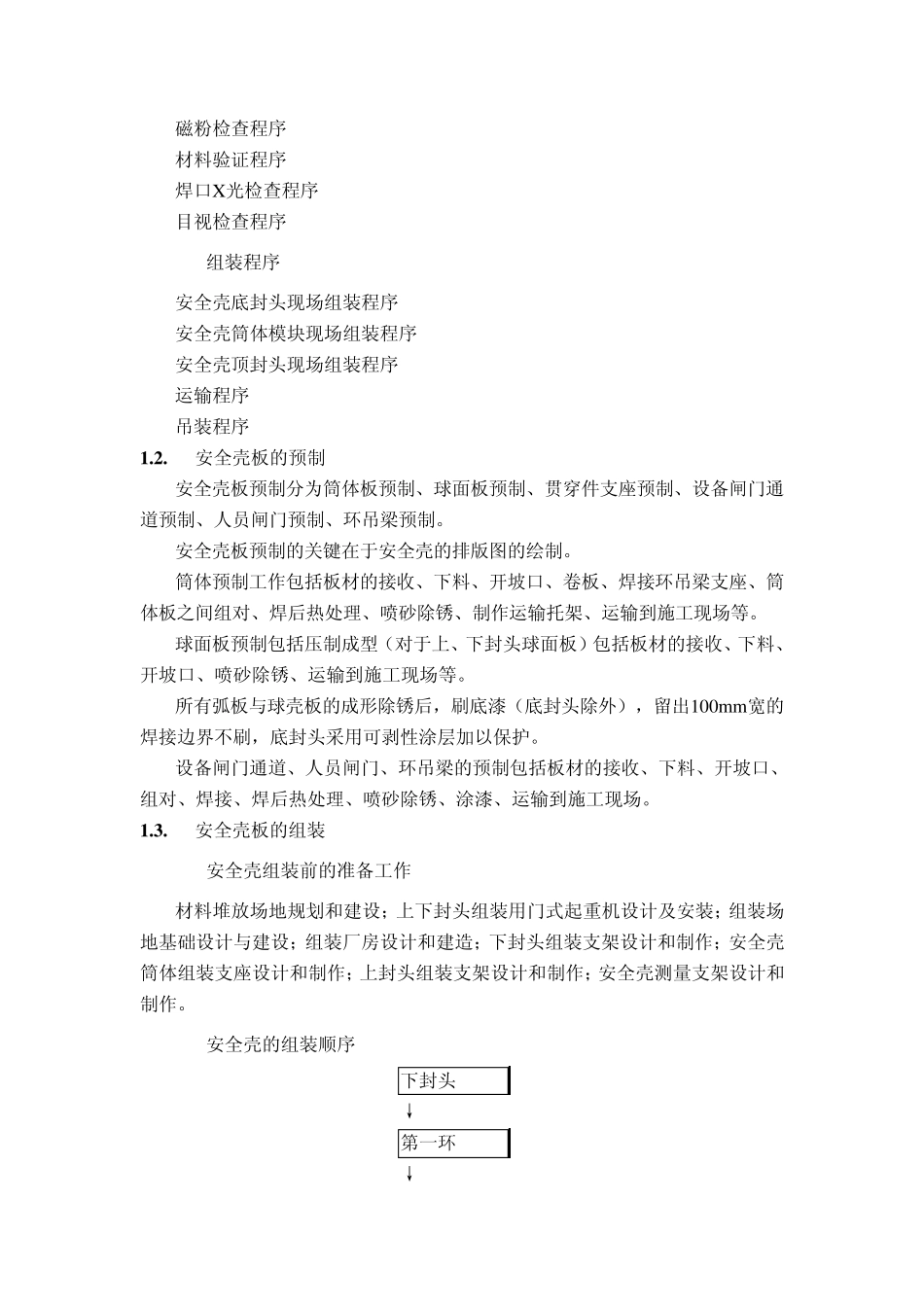

全壳的组成如下图所示 由于安全壳板材厚,材质与尺寸特殊,制作难度大。筒体内壁焊有贯穿件和环吊承重梁,焊接量大,变形控制困难。同时,安全壳体积大,整体垂直度与椭圆度要求高,安装难度非常大。 这种钢制安全壳在国内堆型里没有出现过,安全壳制作采用模块化组装方式:先在临时组装场地拼装成5 个模块,然后再在安装位置分段组装。安全壳的安装又与其它设备模块或结构模块的建造安装同时进行更加增大了施工难度。 安全壳5 个模块分别为: 下封头:高约1 1 .5 米,焊接后总运输重量约6 0 0 吨。 第一环:高约1 5 .5 米,焊接后总运输重量约7 4 0 吨,(不包括设备闸门与人员闸门)。 第二环:高约1 5 .5 米,焊接后总运输重量约7 3 0 吨。 第三环:高约1 1 .6 米,焊接后总运输重量约7 3 4 吨。 上封头:高约1 1 .5 米,焊接后总运输重量约6 0 0 吨。 1 .1 . 安全壳预制、组装和安装所需的技术文件 1.1.1. 制造图纸 安全壳容器椭圆底封头制造图 安全壳容器环形制造图纸 安全壳容器椭圆顶封头制造图 贯穿件套管和附件图吊车梁和轨道制造图 安全壳临时支撑梁详图 1.1.2. 工具图纸 定位设备 1.1.3. 材料采购技术规格书 SA738 Gr.B; SA333Gr.B; STUD BOLT; Temporary Colu mn, Welding Material. 1.1.4. 预制程序 焊接工艺程序(SMAW,GMAW,SAW) 坡口预制程序 安全壳球壳板压制方案 安全壳筒体板卷制方案 安全壳环吊梁预制方案 贯穿件预制方案 热处理工作程序 焊接工艺合格记录清单 修复计划 制造程序流程图 清洁程序 清扫和油漆程序 制造质量计划 材料质量计划 1.1.5. 检查和测试程序 超声检查程序 液体渗透检查程序 磁粉检查程序 材料验证程序 焊口X光检查程序 目视检查程序 1.1.6. 组装程序 安全壳底封头现场组装程序 安全壳筒体模块现场组装程序 安全壳顶封头现场组装程序 运输程序 吊装程序 1 .2 . 安全壳板的预制 安全壳板预制分为筒体板预制、球面板预制、贯穿件支座预制、设备闸门通道预制、人员闸门预制、环吊梁预制。 安全壳板预制的关键在于安全壳的排版图的绘制。 筒体预制工作包括板材的接收、下料、开坡口、卷板、焊接环吊梁支座、筒体板之间组对、焊后热处理、喷砂除锈、制作运输托架、运输到施工现场等。 球面板预制包括压制成型(对于上、下封头球面板)包括板材的接收、下料、开坡口、喷砂除锈、运输到施工现场等。 ...