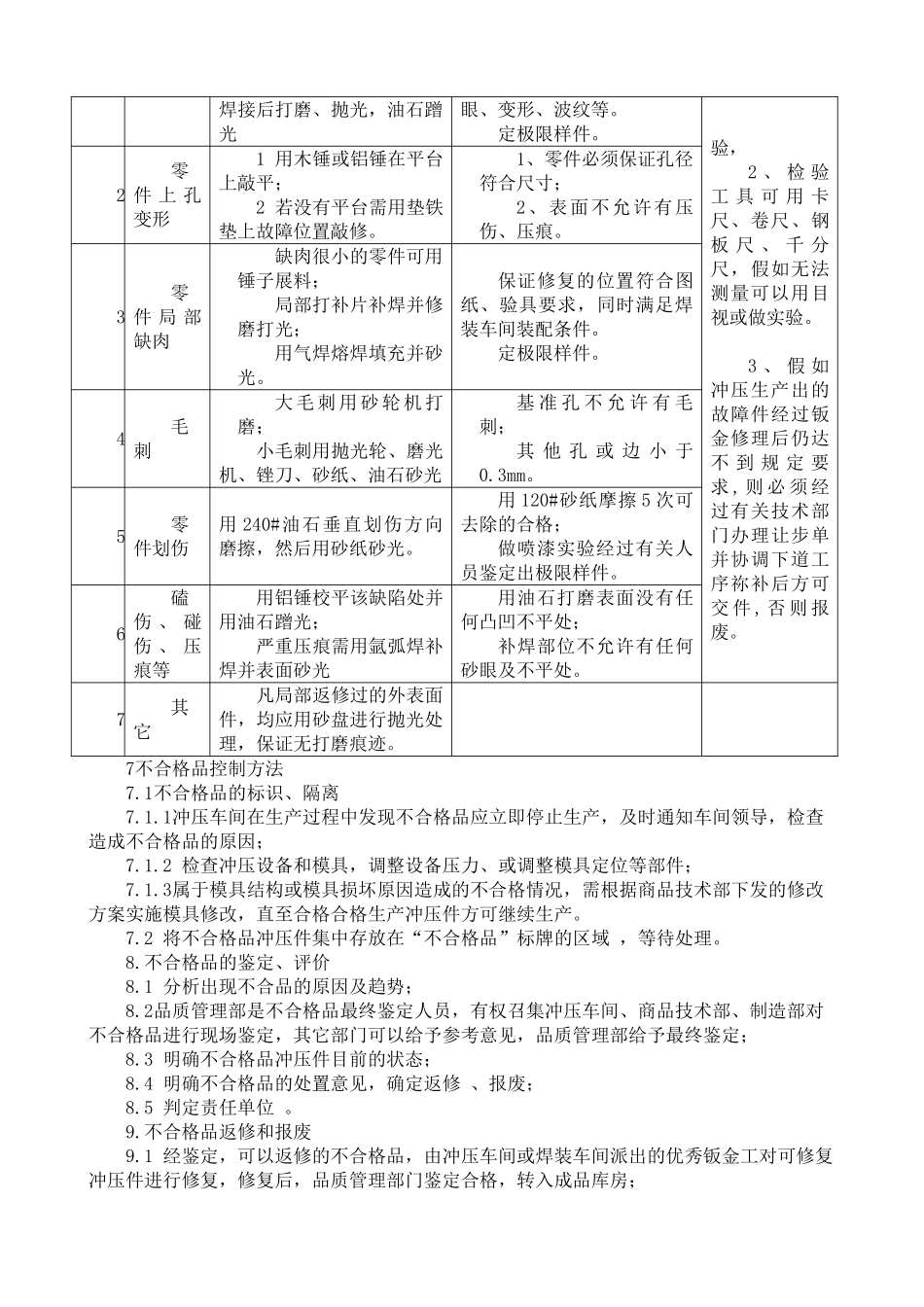

*****汽车集团冲压车间过程质量控制管理办法版本号:C 修改码:O *******1 目的为有效控制产品质量,使冲压件质量满足下工序需求,避开不合格品下流和不合理转序,将不合格的产品控制到生产工序之前,特制定本办法。2 适用范围本制度适用于******冲压车间的过程质量控制管理,鄂尔多斯基地冲压车间的冲压件返修工作。3 相关文件3.1《冲压车间生产管理办法》3.2《冲压车间冲压作业指导书》3.3《不合格品控制方法》4 术语和定义4.1 质量---满足规定的需要4.2 过程质量---一般指物料入仓到成品入库前各阶段的生产活动各质量控制4.3 “四门、两盖”---指左/右前/后车门外板,前机罩外板、后行李舱外板4.4 返工、返修---是指为使不合格产品符合要求而对其所实行的措施5 职责5.1 冲压车间作为本办法的归口管理部门。5.2 冲压车间各班组、人员必须仔细执行。5.3.冲压车间检验员:5.3.1 冲压车间检验员负责组织不合格品的鉴定 、 评价工作 。5.3.2 负责出具冲压件不良品鉴定单。5.3.3 负责出具返修冲压件修复后的合格标识或报废单。5.4 冲压车间钣金修理班:负责对质检员判定的不良品进行返工,返修。5.5 冲压车间负责冲压自制件不合格品的标识、隔离。5.6 追查不合格品冲压件流出的原因。6 管理内容6.1 生产班组按《冲压车间作业指导书》规定要求调试出首件后要严格自检,自检确认合格后交车间检查员鉴定,经检查员鉴定合格后,班组才可以组织生产。6.2 各班组根据生产指令领取材料时,要仔细核对材料厂家、牌号、炉号、批次号以及材料规格尺寸、厚度和数量,并按《冲压车间生产管理办法》要求记录。材料表面不允许有划伤、麻坑、卷边等缺陷。6.3 当人工剪切和落料生产板料时,不允许板料划伤、磕边、毛刺影响下工序生产以致造成废品。6.4 钢板材料在开卷线开卷落料时,注意调整矫平机压棍压力,以矫平后的板料不翘曲为好,清洗后的板料表面要存有油膜。6.5 冲压生产过程中,表面件拉延工序特别要注意板料的外观质量,发现严重划伤的板料要及时剔除,同时要注意轻放板料和轻拿零件避开划伤、磕伤零件。6.6 各工序操作者要加强自检和互检。注意检查生产零件的外观质量,如:裂纹(暗裂、开裂)、缩颈、坑包、变形(突起、凹陷、波浪)、麻点 、锈蚀、毛刺、拉毛、压痕及划伤、圆角不顺、材料缺陷、叠料、起皱。一经发现要及时通知检查员确认,当确认零件不能满足质量要求时,班组要及时找模具维修工排除,排除后由质量确认方...