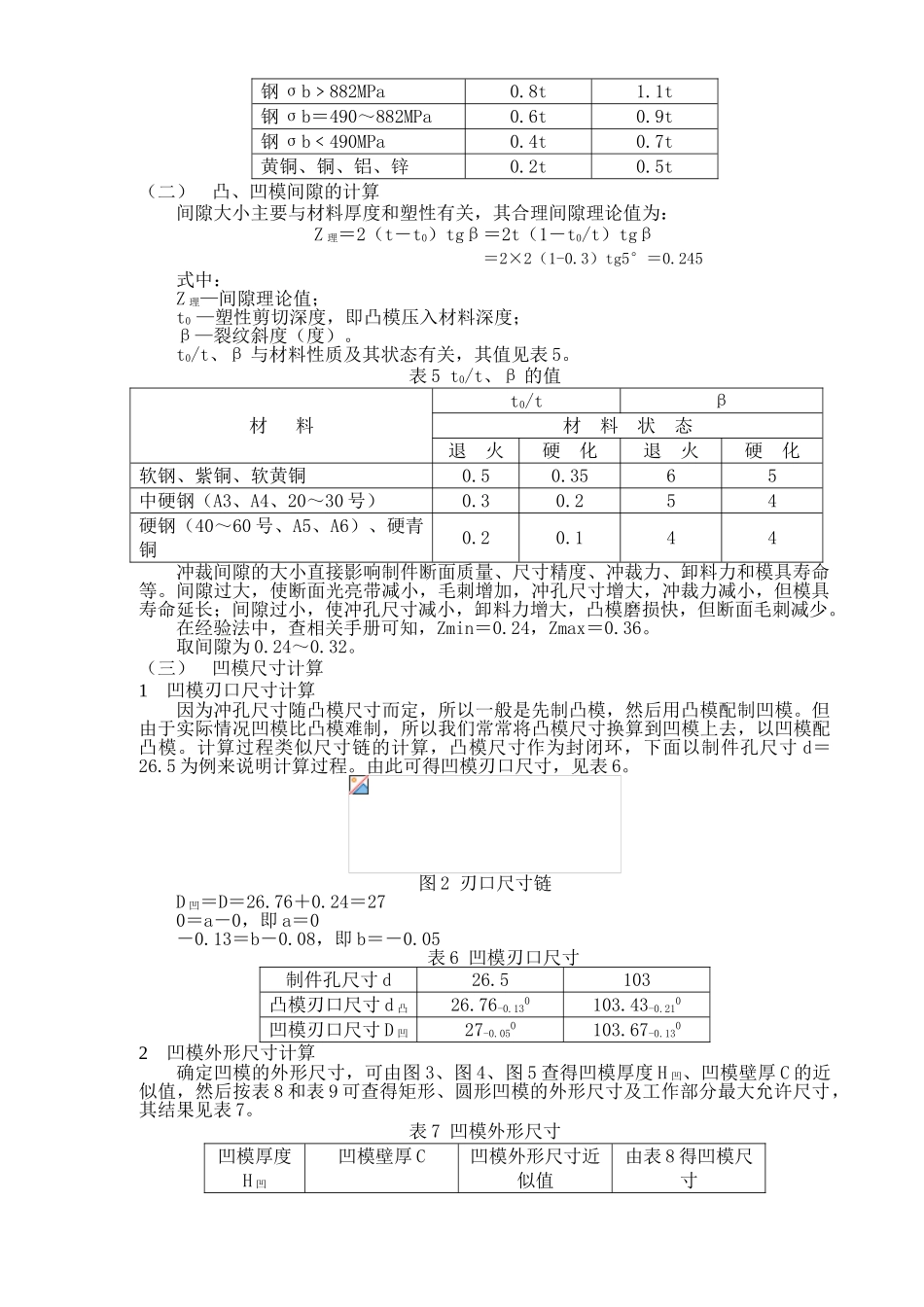

冲孔模的凹模设计摘要 从实例出发,详细论述了如何由已知零件,设计出冲孔模凹模的过程。关键词 冲孔模 凹模 凸模 冲裁间隙一 前言由于冷冲压加工具有材料消耗少、生产率高、生产成本低等特点,其在工业各行业中已广泛应用。由于现在模具的居多零件已实现了标准化、系列化、通用化,所以本文以设计加工某箱盖钥匙孔的模具为例,仅对冲孔模的凹模进行了一个较为详细的设计。二 已知条件图 1 制件孔图 1 为制件孔,列出已知的参数,见表 1。表 1 已知的参数材料厚度 t材料制件孔尺寸 d公差 Δ2Q235-A26.50.521030.87公差 Δ 可由 HB5800-1999《一般公差》查得。三 计算过程(一)凸模刃口尺寸计算经推断,凸模磨损后尺寸均减小。先将制件孔的尺寸化成 d+Δ 的形式,凸模尺寸计算公式为:d 凸=(d+KΔ)-δ 凸式中:d 凸 —冲孔凸模公称尺寸;d—制件孔的公称尺寸;Δ—制件公差;δ 凸—凸模制造公差,取 δ 凸=(0.25%~0.2%)Δ;K—系数。按表 2 选取。表 2 系数 K材 料 厚 度 t非 圆 形圆 形制 件 公 差 Δ ﹤1﹤0.160.16~0.36﹥0.36﹤0.16﹥0.161~2﹤0.200.20~0.42﹥0.42﹤0.20﹥0.202~4﹤0.240.24~0.50﹥0.50﹤0.24﹥0.24﹥4﹤0.300.30~0.60﹥0.60﹤0.30﹥0.30系数 K10.750.50.750.5凸模尺寸计算结果见表 3。表 3 凸模尺寸制件孔尺寸 d+Δ凸模刃口尺寸 d 凸δ 凸26.5+0.52026.76-0.130(=26.5+0.5×0.52)0.13(=0.52×25%)103+0.870103.43-0.210(=103+0.5×0.87)0.21(=0.87×25%)冲裁最小圆角半径(不适用于精冲件),见表 4。表 4 冲裁最小圆角半径 夹角材料α≥90°α﹤90°钢 σb﹥882MPa0.8t1.1t钢 σb=490~882MPa0.6t0.9t钢 σb﹤490MPa0.4t0.7t黄铜、铜、铝、锌0.2t0.5t(二)凸、凹模间隙的计算间隙大小主要与材料厚度和塑性有关,其合理间隙理论值为:Z 理=2(t-t0)tgβ=2t(1-t0/t)tgβ=2×2(1-0.3)tg5°=0.245式中:Z 理—间隙理论值;t0 —塑性剪切深度,即凸模压入材料深度;β—裂纹斜度(度)。t0/t、β 与材料性质及其状态有关,其值见表 5。表 5 t0/t、β 的值材 料t0/tβ材 料 状 态退 火硬 化退 火硬 化软钢、紫铜、软黄铜0.50.3565中硬钢(A3、A4、20~30 号)0.30.254硬钢(40~60 号、A5、A6)、硬青铜0.20.144冲裁间隙的大小直接影响制件断面质量、尺寸精度、冲裁力、卸料力和模具寿命等。间隙过...