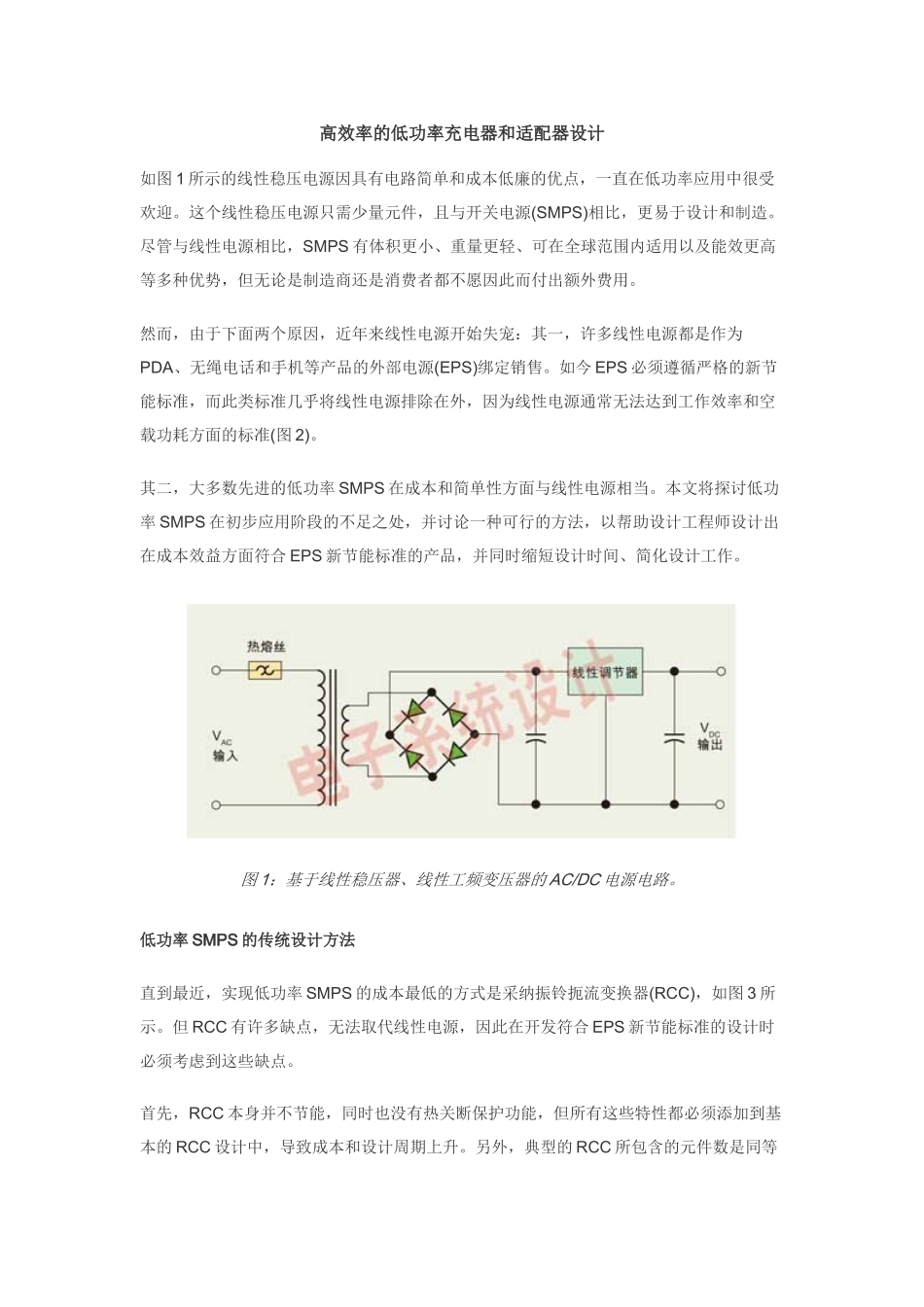

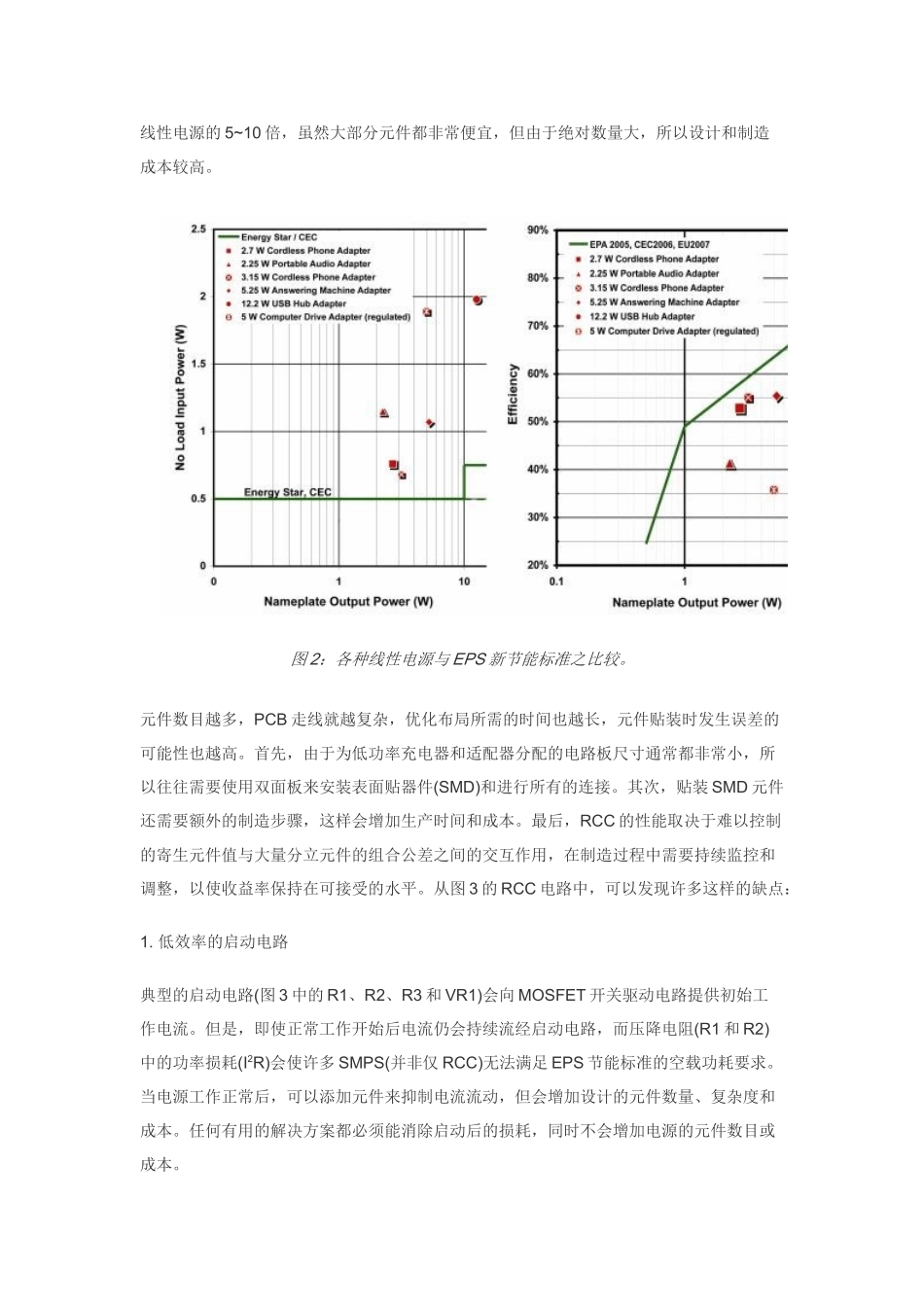

高效率的低功率充电器和适配器设计如图 1 所示的线性稳压电源因具有电路简单和成本低廉的优点,一直在低功率应用中很受欢迎。这个线性稳压电源只需少量元件,且与开关电源(SMPS)相比,更易于设计和制造。尽管与线性电源相比,SMPS 有体积更小、重量更轻、可在全球范围内适用以及能效更高等多种优势,但无论是制造商还是消费者都不愿因此而付出额外费用。 然而,由于下面两个原因,近年来线性电源开始失宠:其一,许多线性电源都是作为PDA、无绳电话和手机等产品的外部电源(EPS)绑定销售。如今 EPS 必须遵循严格的新节能标准,而此类标准几乎将线性电源排除在外,因为线性电源通常无法达到工作效率和空载功耗方面的标准(图 2)。其二,大多数先进的低功率 SMPS 在成本和简单性方面与线性电源相当。本文将探讨低功率 SMPS 在初步应用阶段的不足之处,并讨论一种可行的方法,以帮助设计工程师设计出在成本效益方面符合 EPS 新节能标准的产品,并同时缩短设计时间、简化设计工作。图 1:基于线性稳压器、线性工频变压器的 AC/DC 电源电路。低功率 SMPS 的传统设计方法直到最近,实现低功率 SMPS 的成本最低的方式是采纳振铃扼流变换器(RCC),如图 3 所示。但 RCC 有许多缺点,无法取代线性电源,因此在开发符合 EPS 新节能标准的设计时必须考虑到这些缺点。首先,RCC 本身并不节能,同时也没有热关断保护功能,但所有这些特性都必须添加到基本的 RCC 设计中,导致成本和设计周期上升。另外,典型的 RCC 所包含的元件数是同等线性电源的 5~10 倍,虽然大部分元件都非常便宜,但由于绝对数量大,所以设计和制造成本较高。图 2:各种线性电源与 EPS 新节能标准之比较。元件数目越多,PCB 走线就越复杂,优化布局所需的时间也越长,元件贴装时发生误差的可能性也越高。首先,由于为低功率充电器和适配器分配的电路板尺寸通常都非常小,所以往往需要使用双面板来安装表面贴器件(SMD)和进行所有的连接。其次,贴装 SMD 元件还需要额外的制造步骤,这样会增加生产时间和成本。最后,RCC 的性能取决于难以控制的寄生元件值与大量分立元件的组合公差之间的交互作用,在制造过程中需要持续监控和调整,以使收益率保持在可接受的水平。从图 3 的 RCC 电路中,可以发现许多这样的缺点:1. 低效率的启动电路典型的启动电路(图 3 中的 R1、R2、R3 和 VR1)会向 MOSFET 开关驱动电路提供初始工作电流。但是,即使正...