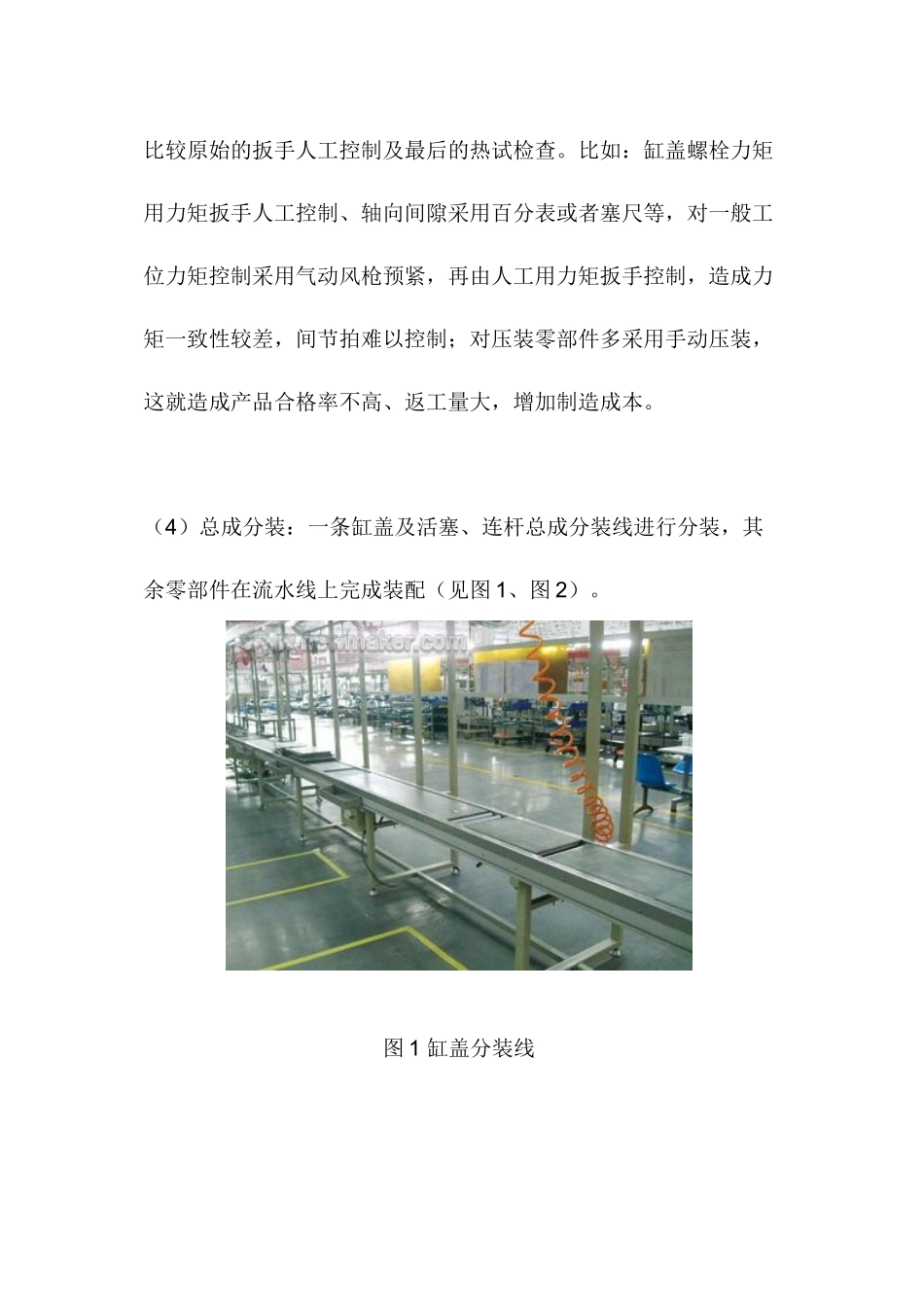

发动机装配与输送线工艺规程的优化作者:重庆力帆汽车发动机有限公司李中友来源:AI汽车制造业发动机生产线工艺规程的优化是一个不断完善的过程,生产企业应尽可能地将零部件在线外分装成总成,缩短装配线装配时间节拍,提高效率。目前,随着国家对汽车行业振兴规划的出台,国内汽车销售出现井喷现象,国内大多数发动机主机厂都在对发动机装配线进行更新改造,提升产品等级,多则投资上亿采用奢侈豪华型,少则投资上千万采用简单输送线型。但无论哪种类型的生产线,都必须以生产效率和是否满足质量要求为最终考核依据。下面就一条单班年产5万台发动机的装配线改造为例,对工艺规程、时间节拍和控制设备等方面的优化和改进进行详细介绍。发动机装配线1.改造及优化前的状况(1)工艺方面:该装配线平面为环行布置,总长80m,共设置工位28个,每个工位间距1m,共设置关键工位5个,对配合间隙、力矩进行在线控制,线体旁边设置大小不一的固定料架20多个。其中,曲轴箱、飞轮和变速器等工位上线装配采用500kg单臂吊人工吊装,时间节拍难以保证。(2)时间节拍:由于前期未对整个生产线及外涉接口进行通盘考虑,在时间节拍上未达到均衡生产,库存积压较多,周转时间慢,从而导致制作了大量的成品盛具车、转运托盘,耗时加班等以应对生产。(3)控制设备:在过程中对关键工位质量参数的控制上,多采用比较原始的扳手人工控制及最后的热试检查。比如:缸盖螺栓力矩用力矩扳手人工控制、轴向间隙采用百分表或者塞尺等,对一般工位力矩控制采用气动风枪预紧,再由人工用力矩扳手控制,造成力矩一致性较差,间节拍难以控制;对压装零部件多采用手动压装,这就造成产品合格率不高、返工量大,增加制造成本。(4)总成分装:一条缸盖及活塞、连杆总成分装线进行分装,其余零部件在流水线上完成装配(见图1、图2)。图1缸盖分装线图2活塞、连杆分装工作台总之,在未对其进行改造前,发动机总装线分装零部件较少,有两条分装线及工作台,其余零部件在总装线上装配完成,生产效率低下,质量控制难度加大。最大的缺陷是未设置返修段和返修工位。2.装配线改造及优化在考虑发动机装配线改造时,首先应考虑装配线的工位设置和平面布置,平面布置时主装配线、分装线及工位器具布置是否合理并保证物流畅通,作环型水平布置,保证装配线便于维修。装配线必须设置返修段和返修工位,另外还要进行模块化设计,并且在工艺设计时保证各工位之间的工时平衡;应有分装工位工件与主线发动机的对应关系及通畅的信息传递;装配线及其设备中的运动单元(如上升、下降、移动和迥转等)运行平稳可靠;装配线手动操作工位都必须设有托盘防退装置,以确保作业的方便性;托盘放行采用脚踏开关来实现;装配线手动操作工位必须设有求救开关及工位离线开关;当托盘退出装配线时,返修通道要有返修指示信号灯,提示相关人员来处理。基于以上考虑,我们对原装配线进行了颠覆性的改造,在工艺平面布置、控制设备及物流等方面都进行了重新规划及改造。(1)发动机装配线结构形式的改造装配线采用可互换的标准段构成,工位平均间距设置为2m(可根据不同的型式进行增减),装配线输送速度约在10~20m/min。装配线托盘以现有具体的主力机型为主,再兼顾今后拓展机型发动机。在不需对托盘做较大调整的情况下,通过调整托盘支撑点就能满足装配要求;对托盘挡停器布置及控制要求在自动设备工位的挡停器具有互锁功能,防止误操作损坏设备;输送线及设备自动控制系统发生故障时,配置了手工操作的功能,装配线手动工位工件对辊道累计定位精度要求控制在±3mm范围内,需要二次定位的半自动工位及自动工位工件对设备的定位精度要求控制在±0.2mm范围内。输送线电控柜管线走向要方便维修,管线布置应整齐、牢固和无颤动,输送线的驱动电机采用联挂方式,由一根总线至控制柜,在托盘上安装ID卡,通过读写头对重要及关键数据进行数据的采集、交换。(2)工艺改造装配线设置为环行布置,总长160m,共设置工位78个,其中10余个关键工位,关键工位质量参数全部采用专用设备控制,比如拧紧机、气门间隙测量机和静扭矩测量等。线体旁设置活动盛件...