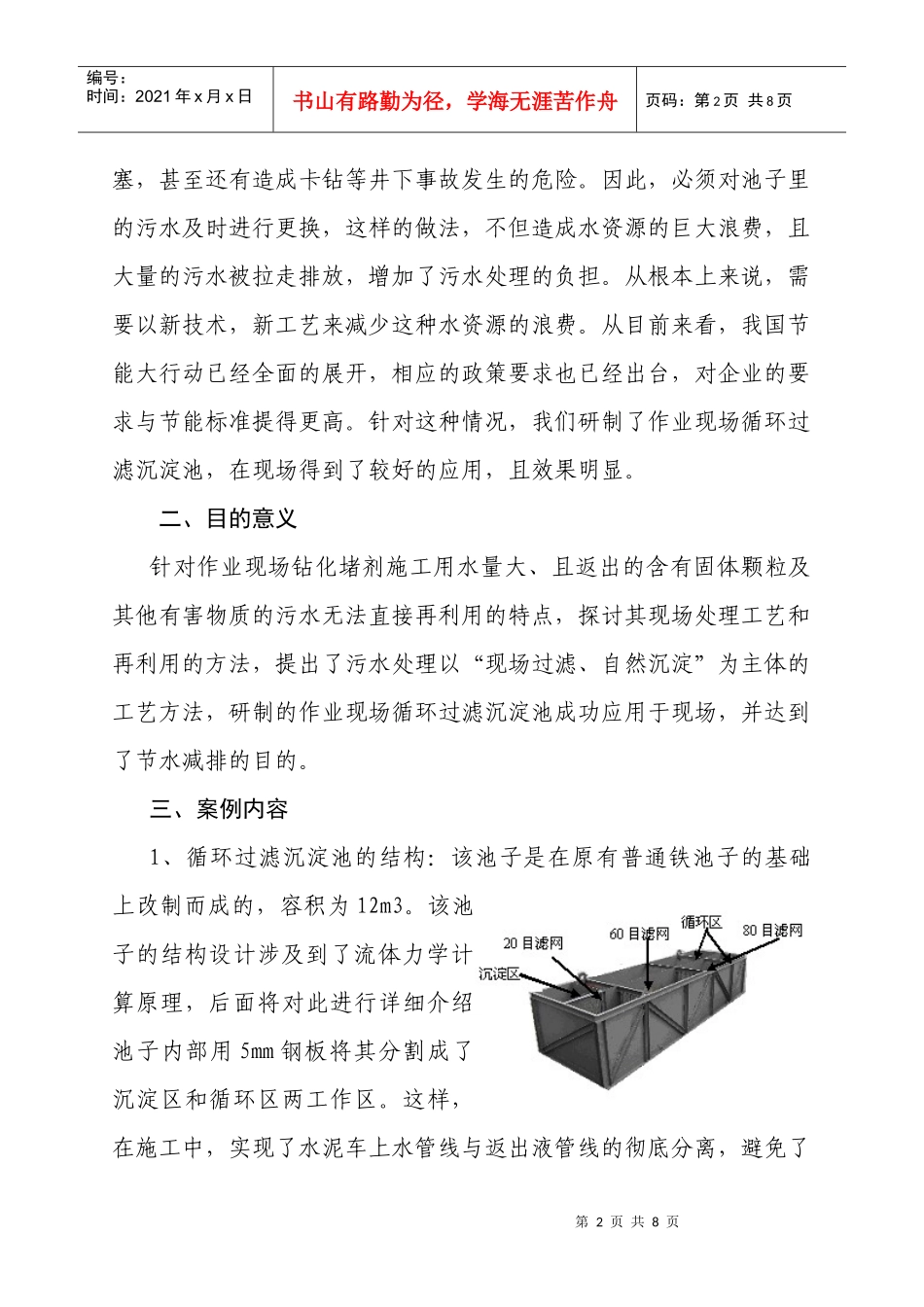

典型案例分析申报表申报单位:井下作业大队申报类别:技术创新单位申报名次:第5名案例名称作业现场循环过滤沉淀池在油田节能减排中的应用前景提案人姚志刚操作人李旭光、苏愿忠、王凯、袁海坤、张磊、杜长征发布人李旭光应用时间2007.7-2008.7应用地点井下作业大队案例简介及效果评价针对作业现场钻化堵剂施工用水量大、且返出的含有固体颗粒及其他有害物质的污水无法直接再利用的特点,探讨其现场处理工艺和再利用的方法,提出了污水处理以“现场过滤、自然沉淀”为主体的工艺方法,研制的作业现场循环过滤沉淀池成功应用于现场,并达到了节水减排的目的,取得了良好的经济效益和社会效益。该池子是在原有普通铁池子的基础上改制而成的,容积为12m3。该池子的结构设计涉及到了流体力学计算原理,后面将对此进行详细介绍。池子内部用5mm钢板将其分割成了沉淀区和循环区两工作区。这样,在施工中,实现了水泥车上水管线与返出液管线的彻底分离,避免了返出的固体颗粒被水泥车直接吸入井内的缺点。在沉淀区内安装了20目、60目、80目的三道滤网,这样将沉淀区分割成了三个沉淀区块,进行分区沉淀。该池子的结构特点是实行分级过滤,延长了循环路线。在施工中,返出液经过沉淀区三道滤网分别进行过滤沉淀,过滤后的冲洗液进入循环工作区,然后被水泥车吸走打入井内。这样就建立了初次沉淀过滤、第二次沉淀过滤、最后一次沉淀过滤再进入循环工作区的循环程序。在水泥车的作用下,返出液管线将携带着固体颗粒的返出液排入第一个沉淀区,在20目滤网的作用下将较大的固体颗粒拦在该区内进行初次沉淀。较小的固体颗粒随液流进入第二个沉淀区,在60目滤网的作用下将其拦在该区内进行第二次沉淀。最后更小的固体颗粒随液流进入第三个沉淀区进行沉淀。经测量,经过三次过滤沉淀的冲洗液固体颗粒含量小于5ml/L,颗粒直径小于0.1mm,水质达到了技术规定标准。2007年7月~2008年7月,井下作业大队共在现场使用循环过滤沉淀池105井次,效果明显,平均单井使用水量仅为20m3。如7-293钻塞历时216小时,共计用水仅45m3。在池子改造前,采用补充换液的办法,这样不但造成了水资源的浪费,还增加了污水排放的压力。池子改造后,平均每口井可节约用水150m3,全年共节约用水15750m3,同时减少污水排放15750m3。据不完全统计,中原油田六个采油厂每年平均化堵钻塞井达到了670井次,如果在整个油田推广使用循环过滤沉淀池,仅作业钻塞施工每年则可节约用水101250m3,同时减少污水排放101250m3,具有广阔的推广应用前景。第1页共8页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第1页共8页三级单位意见(盖章)年月日评委会意见年月日作业现场循环过滤沉淀池在油田节能减排中的应用前景时间:2007年~2008年地点:井下作业大队提案人:姚志刚操作人:李旭光苏愿忠王凯袁海坤张磊杜长征发布人:李旭光一、问题的提出目前油水井挤堵工艺已成为增油上产的重要措施之一,随着化堵井的增多,钻塞任务越来越重。仅中原油田采油五厂挤堵钻塞井每年平均就达到了96井次,且钻塞井段较厚,一般厚度在一百米以上,钻塞过程中,钻塞液返排出大量的堵剂固体颗粒。传统上,普遍采用12m3铁池进行循环沉淀,由于这种池子存在循环路线短,沉淀速度慢,随着钻塞液中固体颗粒的增多,大量的固体颗粒会被再次循环吸入井内。这样不但污染油层,还极易堵螺杆钻,造成起钻进行二次钻第2页共8页第1页共8页编号:时间:2021年x月x日书山有路勤为径,学海无涯苦作舟页码:第2页共8页塞,甚至还有造成卡钻等井下事故发生的危险。因此,必须对池子里的污水及时进行更换,这样的做法,不但造成水资源的巨大浪费,且大量的污水被拉走排放,增加了污水处理的负担。从根本上来说,需要以新技术,新工艺来减少这种水资源的浪费。从目前来看,我国节能大行动已经全面的展开,相应的政策要求也已经出台,对企业的要求与节能标准提得更高。针对这种情况,我们研制了作业现场循环过滤沉淀池,在现场得到了较好的应用,且效果明显。二、目的意义针对作业现场钻化堵剂施工用水量大、且返出的含有固体颗粒及其他有害物质的污水无法直...