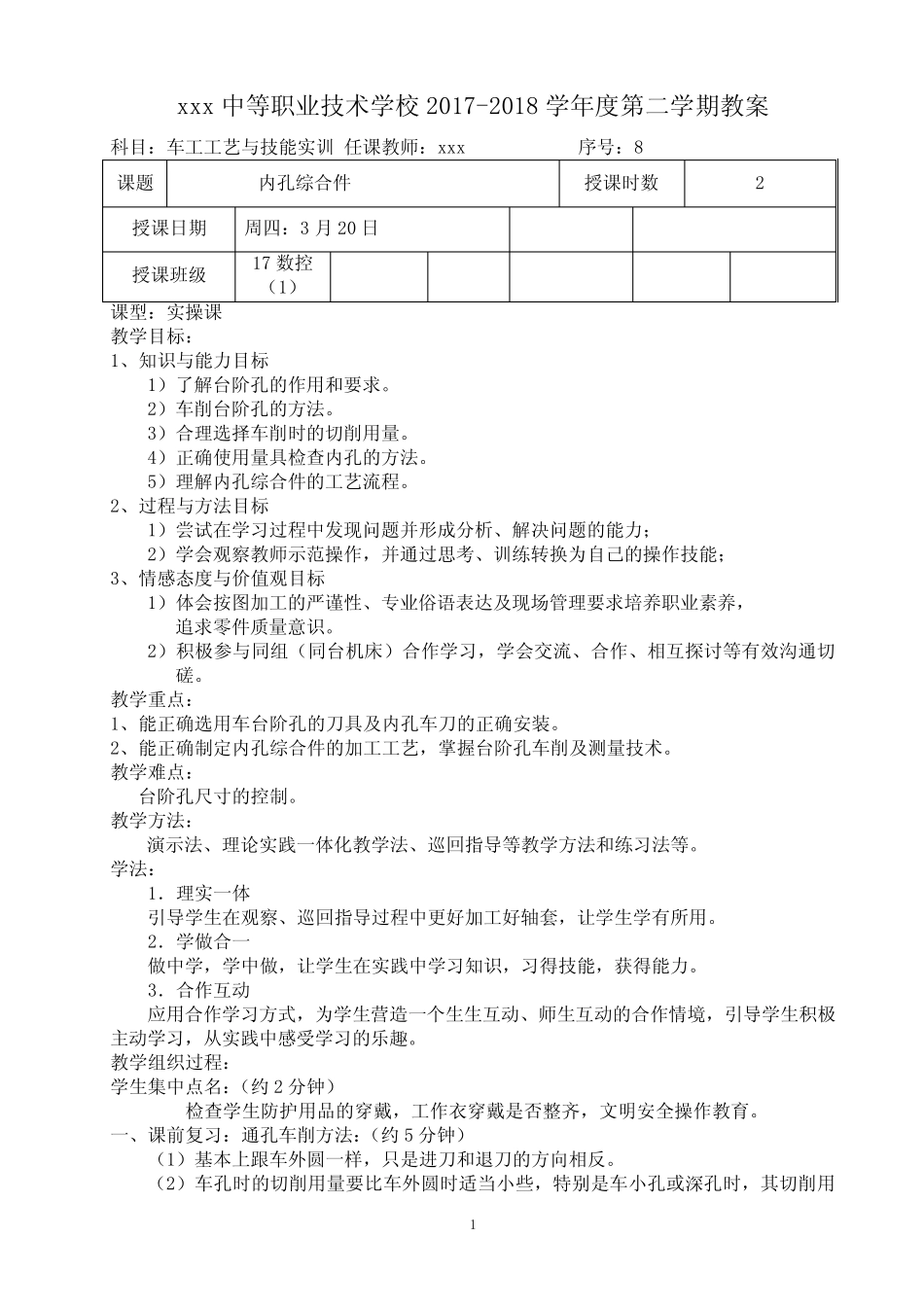

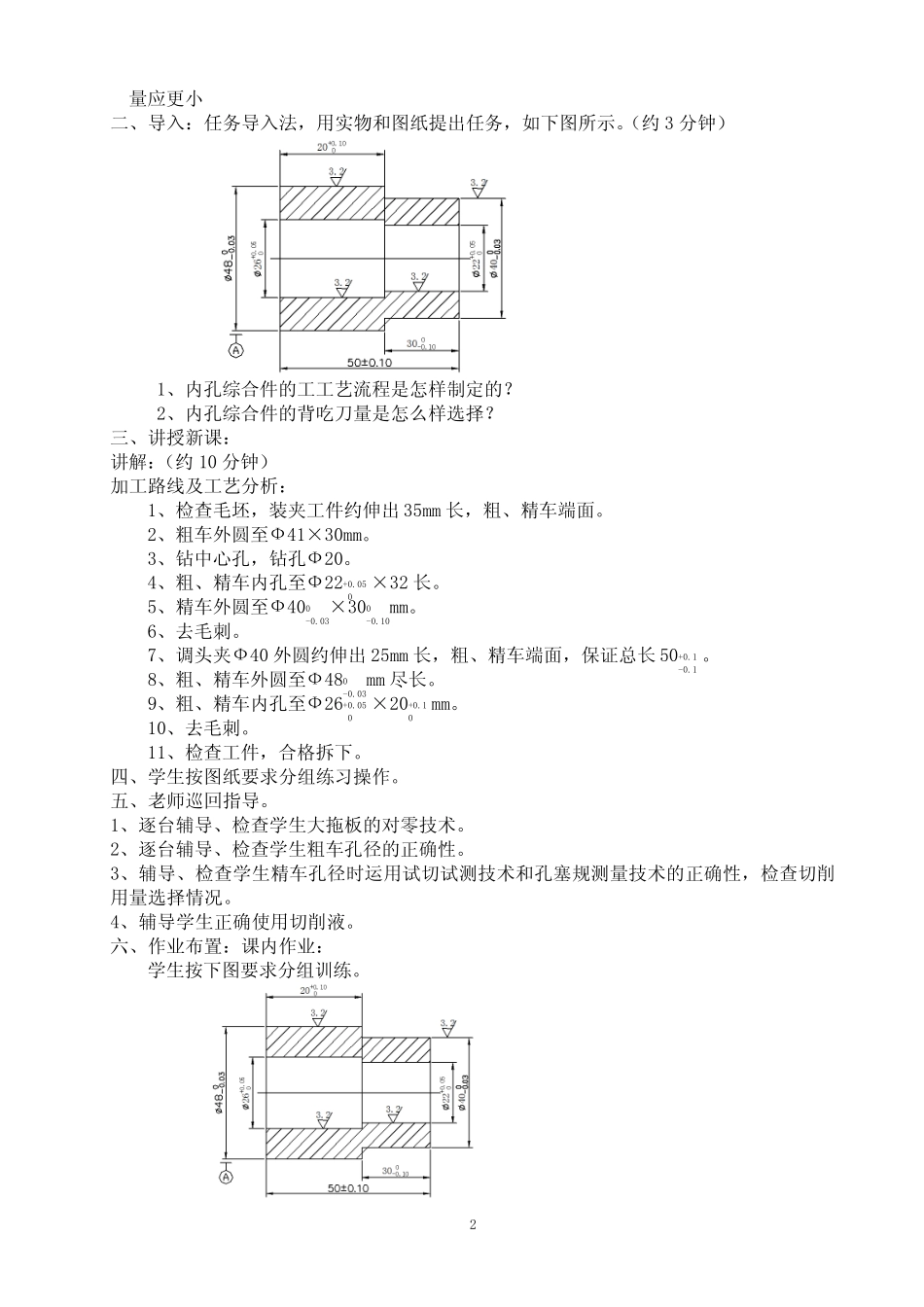

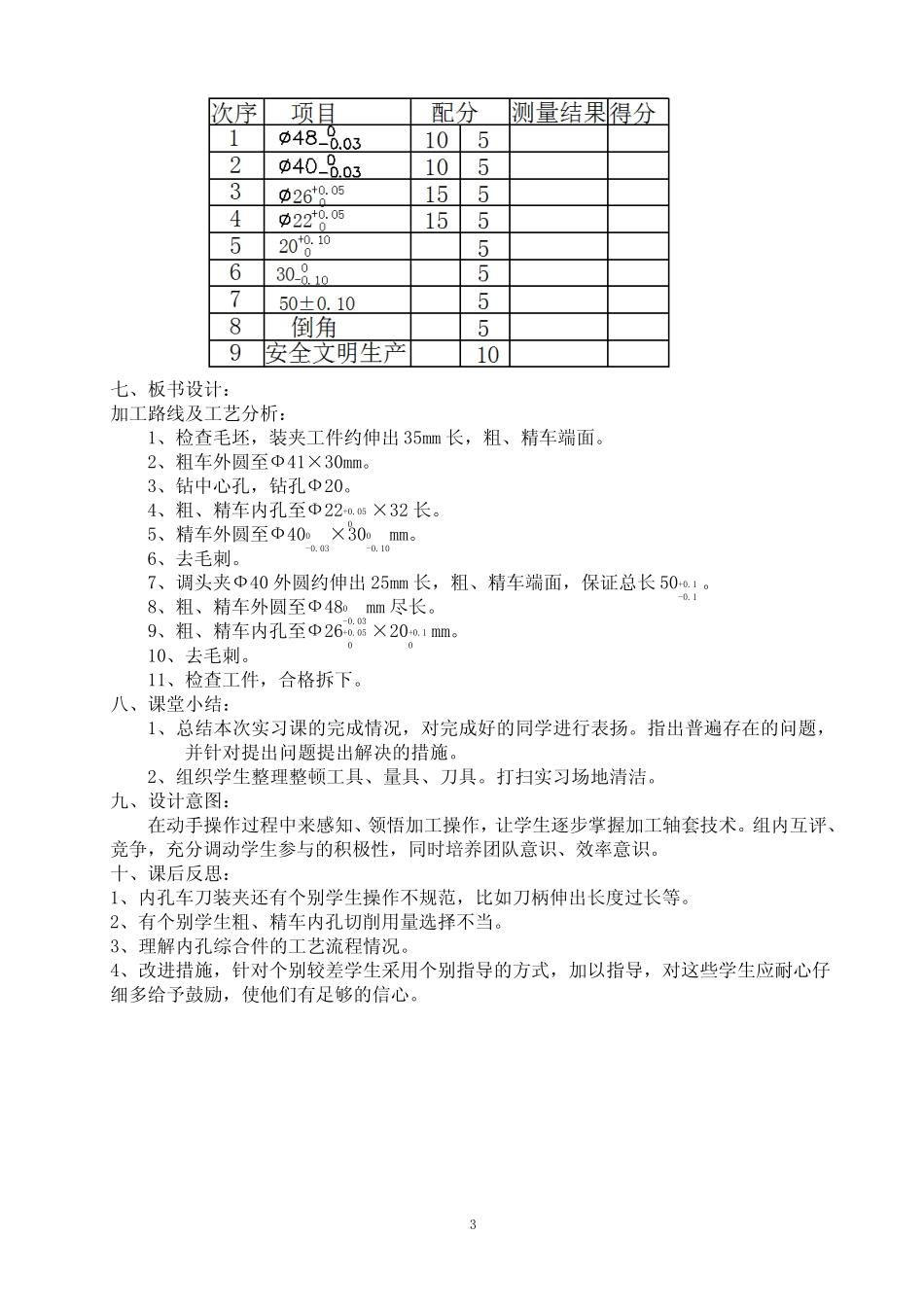

1xxx中等职业技术学校2017-2018学年度第二学期教案科目:车工工艺与技能实训任课教师:xxx序号:8课题内孔综合件授课时数2授课日期周四:3月20日授课班级17数控(1)课型:实操课教学目标:1、知识与能力目标1)了解台阶孔的作用和要求。2)车削台阶孔的方法。3)合理选择车削时的切削用量。4)正确使用量具检查内孔的方法。5)理解内孔综合件的工艺流程。2、过程与方法目标1)尝试在学习过程中发现问题并形成分析、解决问题的能力;2)学会观察教师示范操作,并通过思考、训练转换为自己的操作技能;3、情感态度与价值观目标1)体会按图加工的严谨性、专业俗语表达及现场管理要求培养职业素养,追求零件质量意识。2)积极参与同组(同台机床)合作学习,学会交流、合作、相互探讨等有效沟通切磋。教学重点:1、能正确选用车台阶孔的刀具及内孔车刀的正确安装。2、能正确制定内孔综合件的加工工艺,掌握台阶孔车削及测量技术。教学难点:台阶孔尺寸的控制。教学方法:演示法、理论实践一体化教学法、巡回指导等教学方法和练习法等。学法:1.理实一体引导学生在观察、巡回指导过程中更好加工好轴套,让学生学有所用。2.学做合一做中学,学中做,让学生在实践中学习知识,习得技能,获得能力。3.合作互动应用合作学习方式,为学生营造一个生生互动、师生互动的合作情境,引导学生积极主动学习,从实践中感受学习的乐趣。教学组织过程:学生集中点名:(约2分钟)检查学生防护用品的穿戴,工作衣穿戴是否整齐,文明安全操作教育。一、课前复习:通孔车削方法:(约5分钟)(1)基本上跟车外圆一样,只是进刀和退刀的方向相反。(2)车孔时的切削用量要比车外圆时适当小些,特别是车小孔或深孔时,其切削用2量应更小二、导入:任务导入法,用实物和图纸提出任务,如下图所示。(约3分钟)1、内孔综合件的工工艺流程是怎样制定的?2、内孔综合件的背吃刀量是怎么样选择?三、讲授新课:讲解:(约10分钟)加工路线及工艺分析:1、检查毛坯,装夹工件约伸出35mm长,粗、精车端面。2、粗车外圆至Ф41×30mm。3、钻中心孔,钻孔Ф20。4、粗、精车内孔至Ф22+0.050×32长。5、精车外圆至Ф400-0.03×300-0.10mm。6、去毛刺。7、调头夹Ф40外圆约伸出25mm长,粗、精车端面,保证总长50+0.1-0.1。8、粗、精车外圆至Ф480-0.03mm尽长。9、粗、精车内孔至Ф26+0.050×20+0.10mm。10、去毛刺。11、检查工件,合格拆下。四、学生按图纸要求分组练习操作。五、老师巡回指导。1、逐台辅导、检查学生大拖板的对零技术。2、逐台辅导、检查学生粗车孔径的正确性。3、辅导、检查学生精车孔径时运用试切试测技术和孔塞规测量技术的正确性,检查切削用量选择情况。4、辅导学生正确使用切削液。六、作业布置:课内作业:学生按下图要求分组训练。3七、板书设计:加工路线及工艺分析:1、检查毛坯,装夹工件约伸出35mm长,粗、精车端面。2、粗车外圆至Ф41×30mm。3、钻中心孔,钻孔Ф20。4、粗、精车内孔至Ф22+0.050×32长。5、精车外圆至Ф400-0.03×300-0.10mm。6、去毛刺。7、调头夹Ф40外圆约伸出25mm长,粗、精车端面,保证总长50+0.1-0.1。8、粗、精车外圆至Ф480-0.03mm尽长。9、粗、精车内孔至Ф26+0.050×20+0.10mm。10、去毛刺。11、检查工件,合格拆下。八、课堂小结:1、总结本次实习课的完成情况,对完成好的同学进行表扬。指出普遍存在的问题,并针对提出问题提出解决的措施。2、组织学生整理整顿工具、量具、刀具。打扫实习场地清洁。九、设计意图:在动手操作过程中来感知、领悟加工操作,让学生逐步掌握加工轴套技术。组内互评、竞争,充分调动学生参与的积极性,同时培养团队意识、效率意识。十、课后反思:1、内孔车刀装夹还有个别学生操作不规范,比如刀柄伸出长度过长等。2、有个别学生粗、精车内孔切削用量选择不当。3、理解内孔综合件的工艺流程情况。4、改进措施,针对个别较差学生采用个别指导的方式,加以指导,对这些学生应耐心仔细多给予鼓励,使他们有足够的信心。