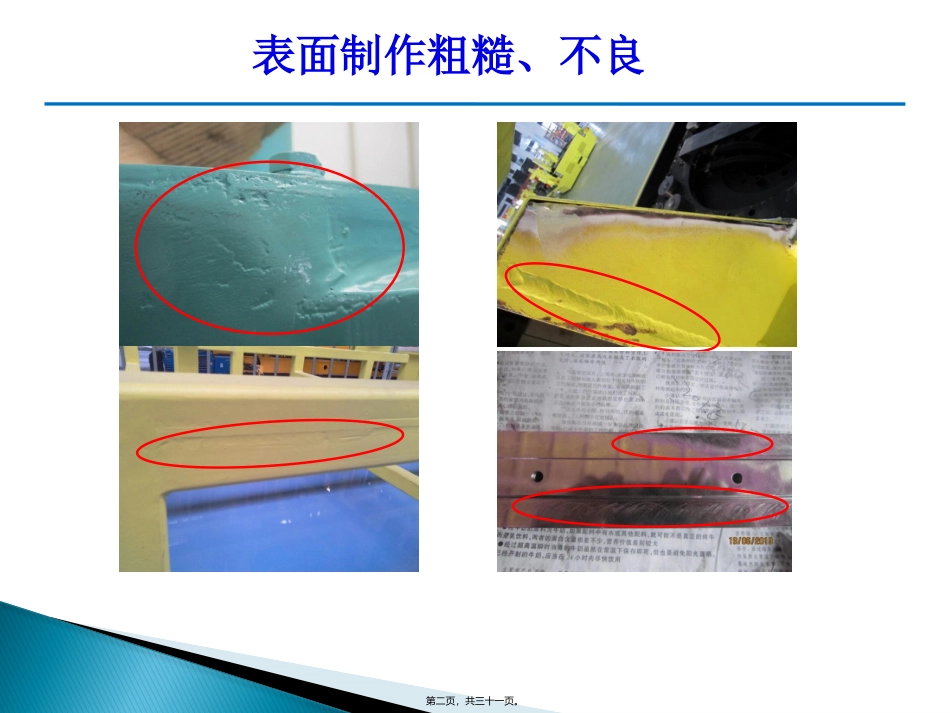

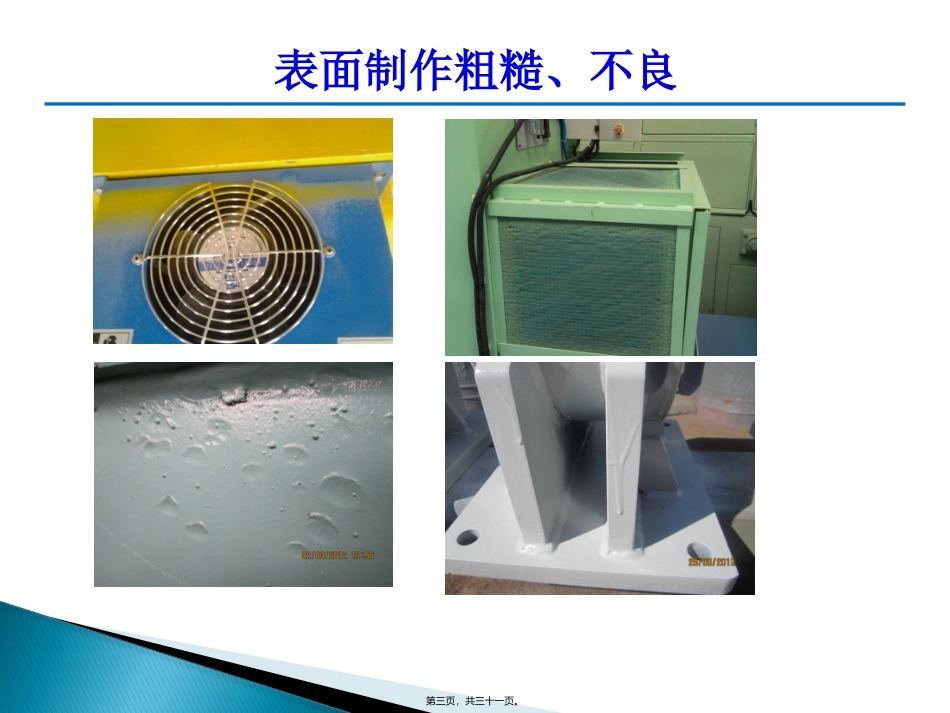

2015年“质量活动年”供应商动员大会第一页,共三十一页。表面制作粗糙、不良第二页,共三十一页。表面制作粗糙、不良第三页,共三十一页。漆膜流挂不美观表面制作粗糙、不良第四页,共三十一页。表面制作粗糙、不良第五页,共三十一页。表面制作粗糙、不良第六页,共三十一页。表面制作粗糙、不良第七页,共三十一页。表面制作粗糙、不良第八页,共三十一页。第九页,共三十一页。那么,我们目前处在什么样的质量管理阶段呢?质量是“检验”出来的?质量是“制造”出来的?质量是“设计”出来的?质量是“管理”出来的?质量是“习惯”出来的?第十页,共三十一页。供应商管理改善建议一、设置专职检验员二、完善检验流程三、完善过程控制与不合格品处理流程四、完善外协产品出厂前质量控制五、供应商考核机制六、供应商供货合格率指标第十一页,共三十一页。一、设置专职检验员外协加工厂应设立专门的机构和人员,负责所有产品的检验和试验,以确保产品的加工质量。——质量管理机构需独立于其他部门,并且直接对最高领导人负责;——检验机构的岗位设置与人员配备情况(健全性),现场检验人员的配备需符合相关岗位的人员配备需求;——检验人员必须具有相应的检测能力和对不良产品的处理能力。第十二页,共三十一页。外协加工厂应制订完整的技术文件和质量控制文件,并按文件要求组织生产。同时应做好加工产品的质量统计和分析工作,保存质量控制的原始记录。二、完善检验流程需要形成的几个主要文件如下:a.生产用的技术文件——产品生产过程控制程序;——产品防护的控制程序;——相关机台或工序的操作规程(或作业指导书);b.质量控制文件——产品生产过程的监视和测量控制程序;——不合格品的控制程序;——不符合、纠正和预防措施控制程序;——数据统计分析控制程序;——记录控制程序;——相关的检验标准和检验规程,包括进货、生产过程、最终成品等。第十三页,共三十一页。1、在生产过程中,每一位作业人员应对所生产的在制产品实施自主检查,以提早发现异常,迅速处理,避免不良品流入下道工序或出厂,进而确保在制品的质量。—制定相应的自检、互检、专检的三检制度。2、在产品生产过程中的关键工序和质量控制点需设置专职(或兼职)检验人员,当发现质量异常时能及时反馈给操作人员。3、生产过程中应设有专职的过程检验人员负责半成品的质量检验,并对检验过程中发现的不良品按相关的不良品控制文件进行处理,同时做好相应的质量检验记录。—涉及的记录有《半成品检验记录》和《不合格品处置单》。4、过程检验人员应采用合理的抽检方式,认真检查各道加工工序产品的质量,并对各工序的质量控制情况进行跟踪,严禁不合格的半成品转入下道工序或出厂。—针对生产过程中的产品检验可采用“全检”和“抽检”的方式进行。三、完善过程控制与不合格品处理流程第十四页,共三十一页。1、外协加工厂应设立专职的检验人员进行检验,确保不合格的产品不出厂。2.成品检验人员应根据相关的文件规定实施质量检验,检验时应按照相关的检验项目、检验方法等标准要求,对产品的整体外观、规格尺寸或物理性能进行全面检查。3.对检验发现的不合格品在处理时,按问题的严重程度一般分为两类:“一般不合格”和“严重不合格”,对于判定为“严重不合格”的应按《不符合、纠正和预防措施控制程序》进行整改。4.每批产品在检验的过程中必须记录检验的原始数据,产品入库前,必须经检验人员签字、确认后始可办理入库手续。应对检测记录的正确性、完整性、有效性进行确认后,出具“检验报告”。5.四、完善外协产品出厂前质量控制第十五页,共三十一页。五、供应商考核机制1、外协加工本公司产品所需的主要原材料、辅料事先必须经本公司认可后定点采购。并且主要原材料、辅料更换规格型号或厂家时,须事先通知本公司,经公司有关部门确认,方可执行——供应商如未经本公司同意,擅自更换主要原材料、辅料规格型号、厂家,将受到本公司处罚。2、质量安全部会同采购外协部,不定期对产品外协加工厂进行技术、质量等管理能力检查。——检查不合格时,被查工厂应在规定时间...