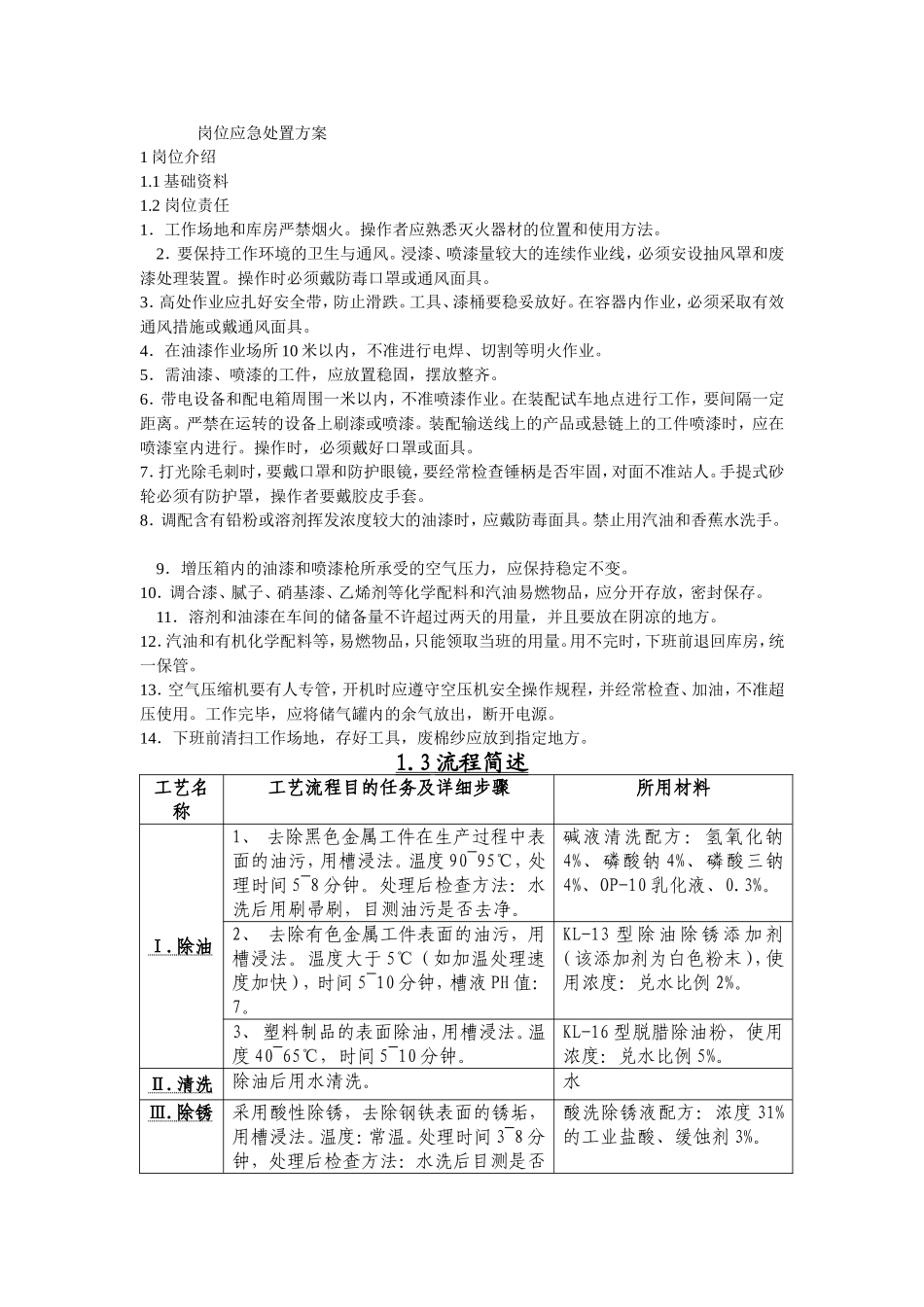

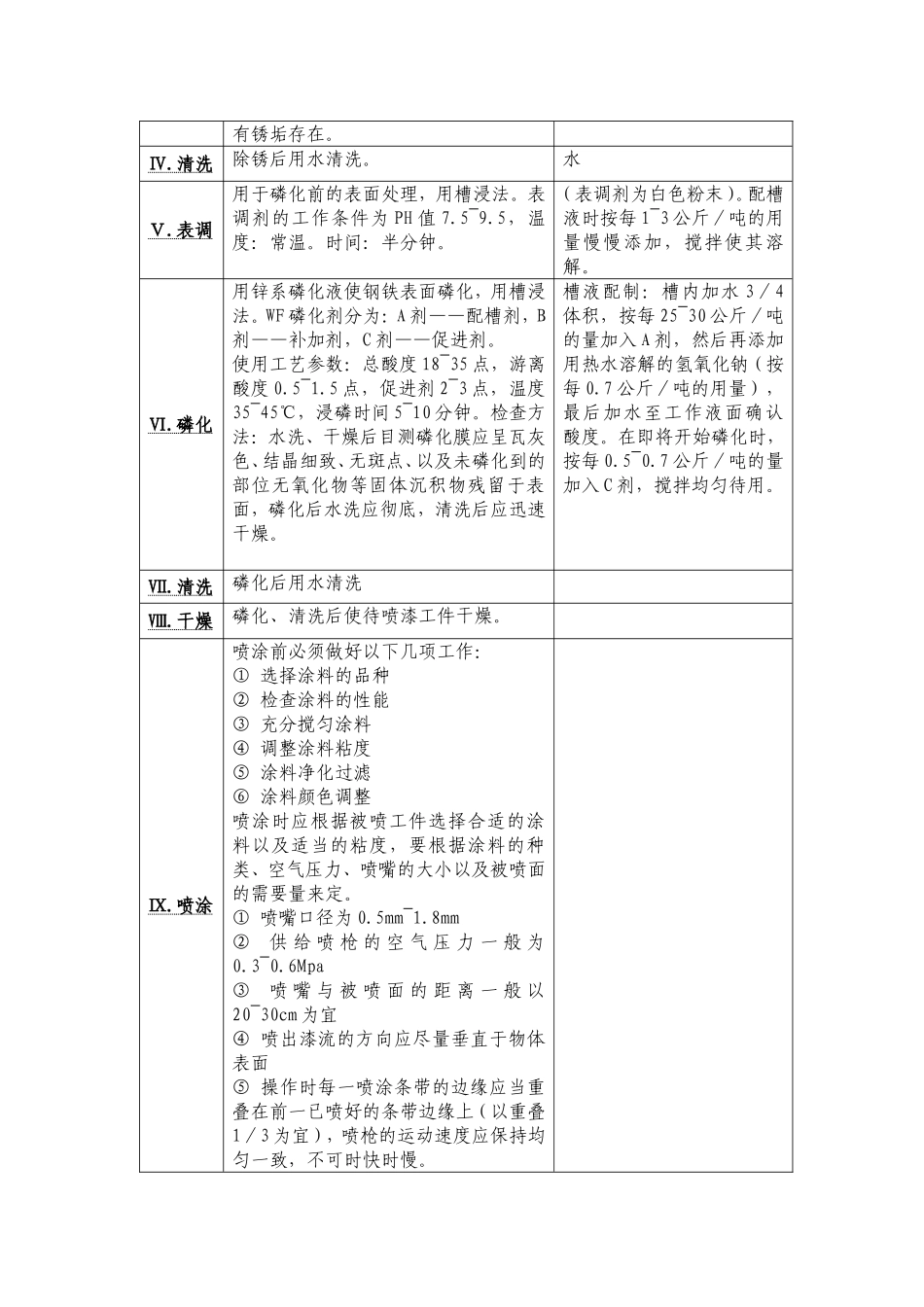

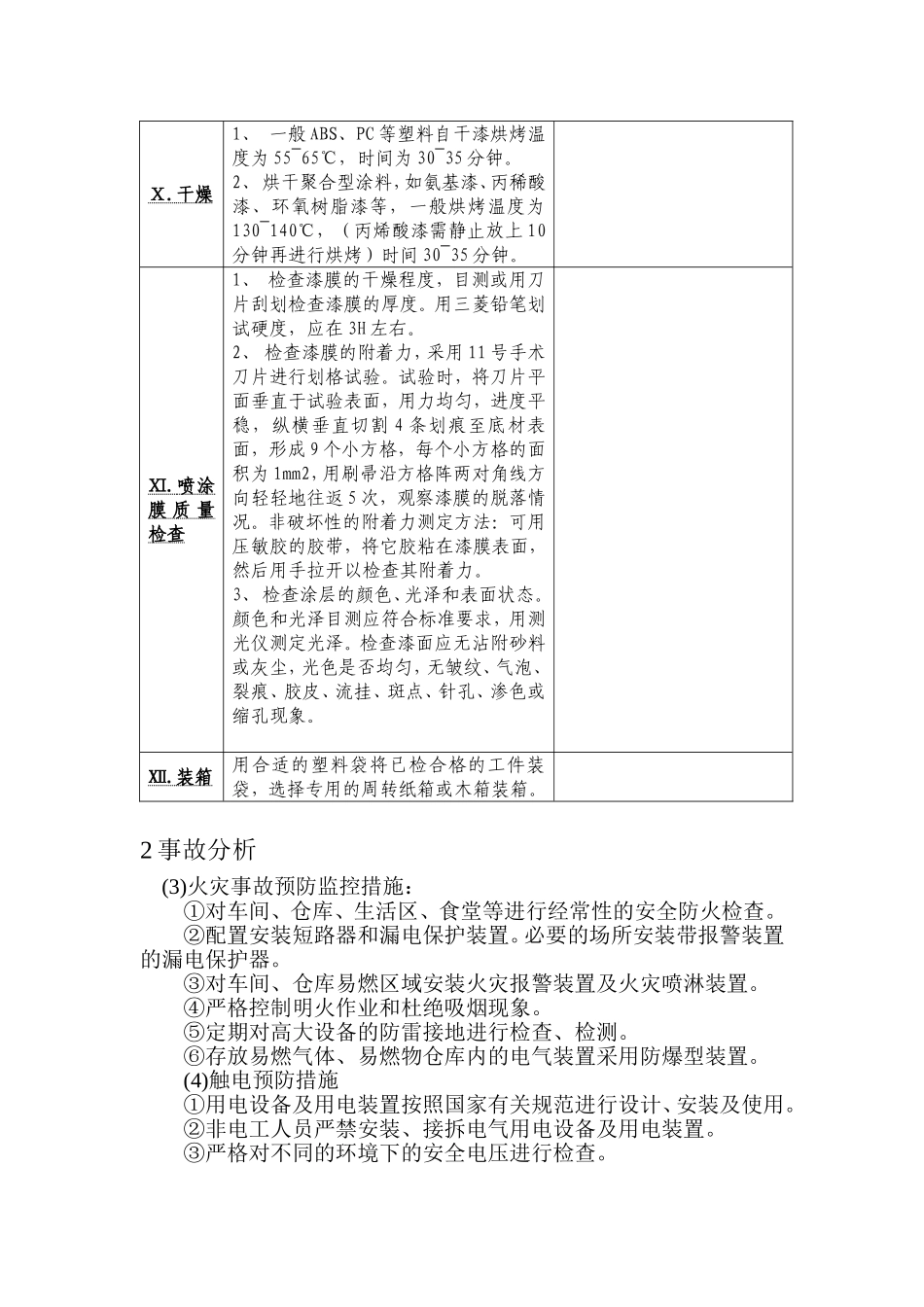

岗位应急处置方案1岗位介绍1.1基础资料1.2岗位责任1.工作场地和库房严禁烟火。操作者应熟悉灭火器材的位置和使用方法。2.要保持工作环境的卫生与通风。浸漆、喷漆量较大的连续作业线,必须安设抽风罩和废漆处理装置。操作时必须戴防毒口罩或通风面具。3.高处作业应扎好安全带,防止滑跌。工具、漆桶要稳妥放好。在容器内作业,必须采取有效通风措施或戴通风面具。4.在油漆作业场所10米以内,不准进行电焊、切割等明火作业。5.需油漆、喷漆的工件,应放置稳固,摆放整齐。6.带电设备和配电箱周围一米以内,不准喷漆作业。在装配试车地点进行工作,要间隔一定距离。严禁在运转的设备上刷漆或喷漆。装配输送线上的产品或悬链上的工件喷漆时,应在喷漆室内进行。操作时,必须戴好口罩或面具。7.打光除毛刺时,要戴口罩和防护眼镜,要经常检查锤柄是否牢固,对面不准站人。手提式砂轮必须有防护罩,操作者要戴胶皮手套。8.调配含有铅粉或溶剂挥发浓度较大的油漆时,应戴防毒面具。禁止用汽油和香蕉水洗手。9.增压箱内的油漆和喷漆枪所承受的空气压力,应保持稳定不变。10.调合漆、腻子、硝基漆、乙烯剂等化学配料和汽油易燃物品,应分开存放,密封保存。11.溶剂和油漆在车间的储备量不许超过两天的用量,并且要放在阴凉的地方。12.汽油和有机化学配料等,易燃物品,只能领取当班的用量。用不完时,下班前退回库房,统一保管。13.空气压缩机要有人专管,开机时应遵守空压机安全操作规程,并经常检查、加油,不准超压使用。工作完毕,应将储气罐内的余气放出,断开电源。14.下班前清扫工作场地,存好工具,废棉纱应放到指定地方。1.3流程简述工艺名称工艺流程目的任务及详细步骤所用材料Ⅰ.除油1、去除黑色金属工件在生产过程中表面的油污,用槽浸法。温度90~95℃,处理时间5~8分钟。处理后检查方法:水洗后用刷帚刷,目测油污是否去净。碱液清洗配方:氢氧化钠4%、磷酸钠4%、磷酸三钠4%、OP-10乳化液、0.3%。2、去除有色金属工件表面的油污,用槽浸法。温度大于5℃(如加温处理速度加快),时间5~10分钟,槽液PH值:7。KL-13型除油除锈添加剂(该添加剂为白色粉末),使用浓度:兑水比例2%。3、塑料制品的表面除油,用槽浸法。温度40~65℃,时间5~10分钟。KL-16型脱腊除油粉,使用浓度:兑水比例5%。Ⅱ.清洗除油后用水清洗。水Ⅲ.除锈采用酸性除锈,去除钢铁表面的锈垢,用槽浸法。温度:常温。处理时间3~8分钟,处理后检查方法:水洗后目测是否酸洗除锈液配方:浓度31%的工业盐酸、缓蚀剂3%。有锈垢存在。Ⅳ.清洗除锈后用水清洗。水Ⅴ.表调用于磷化前的表面处理,用槽浸法。表调剂的工作条件为PH值7.5~9.5,温度:常温。时间:半分钟。(表调剂为白色粉末)。配槽液时按每1~3公斤/吨的用量慢慢添加,搅拌使其溶解。Ⅵ.磷化用锌系磷化液使钢铁表面磷化,用槽浸法。WF磷化剂分为:A剂——配槽剂,B剂——补加剂,C剂——促进剂。使用工艺参数:总酸度18~35点,游离酸度0.5~1.5点,促进剂2~3点,温度35~45℃,浸磷时间5~10分钟。检查方法:水洗、干燥后目测磷化膜应呈瓦灰色、结晶细致、无斑点、以及未磷化到的部位无氧化物等固体沉积物残留于表面,磷化后水洗应彻底,清洗后应迅速干燥。槽液配制:槽内加水3/4体积,按每25~30公斤/吨的量加入A剂,然后再添加用热水溶解的氢氧化钠(按每0.7公斤/吨的用量),最后加水至工作液面确认酸度。在即将开始磷化时,按每0.5~0.7公斤/吨的量加入C剂,搅拌均匀待用。Ⅶ.清洗磷化后用水清洗Ⅷ.干燥磷化、清洗后使待喷漆工件干燥。Ⅸ.喷涂喷涂前必须做好以下几项工作:①选择涂料的品种②检查涂料的性能③充分搅匀涂料④调整涂料粘度⑤涂料净化过滤⑥涂料颜色调整喷涂时应根据被喷工件选择合适的涂料以及适当的粘度,要根据涂料的种类、空气压力、喷嘴的大小以及被喷面的需要量来定。①喷嘴口径为0.5mm~1.8mm②供给喷枪的空气压力一般为0.3~0.6Mpa③喷嘴与被喷面的距离一般以20~30cm为宜④喷出漆流的方向应尽量垂直于物体表面⑤操作时每一喷涂条带的边缘应当重叠在前一已喷好的条带边缘上(以重叠1/3为宜),喷枪的运动速度应保持...