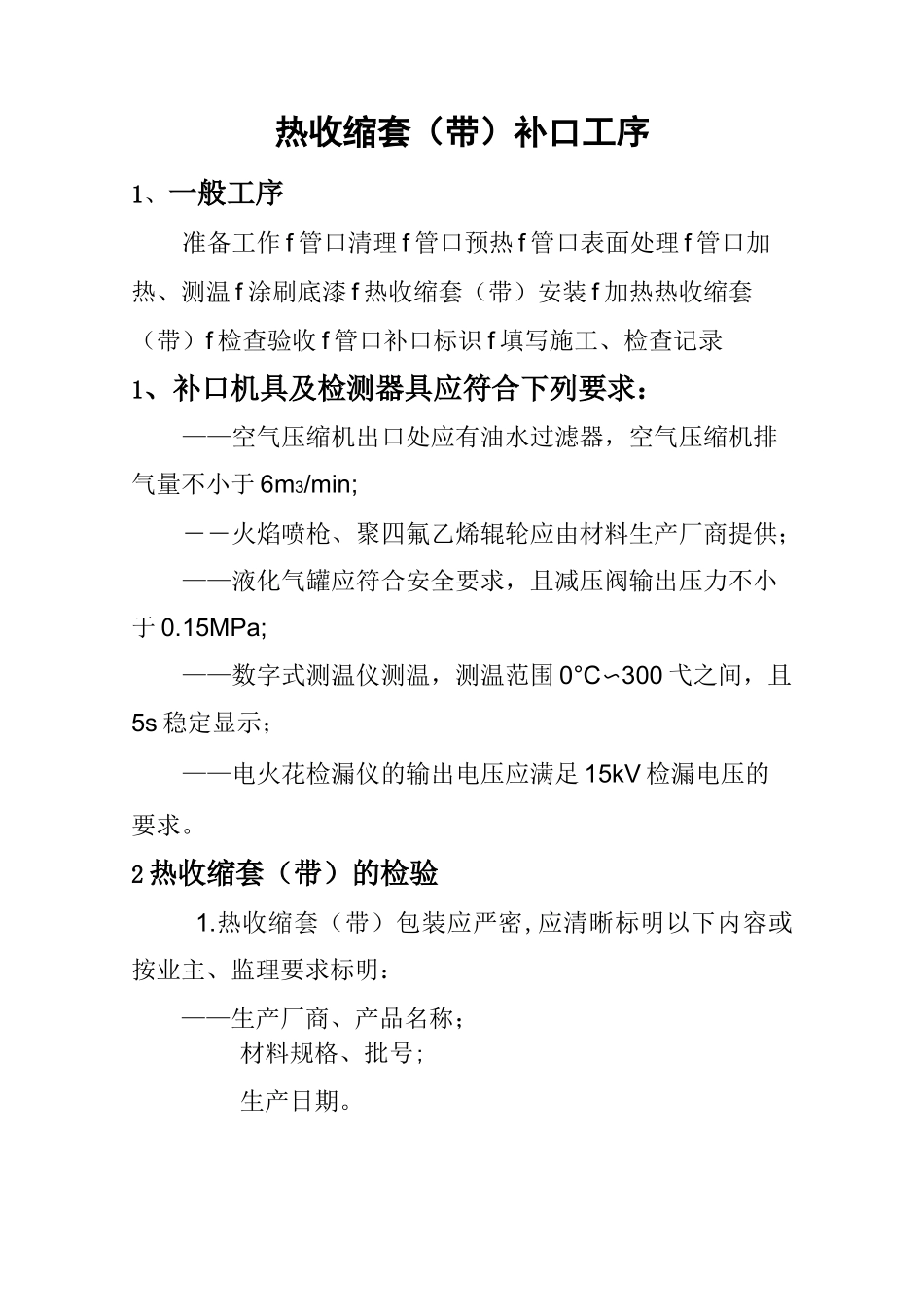

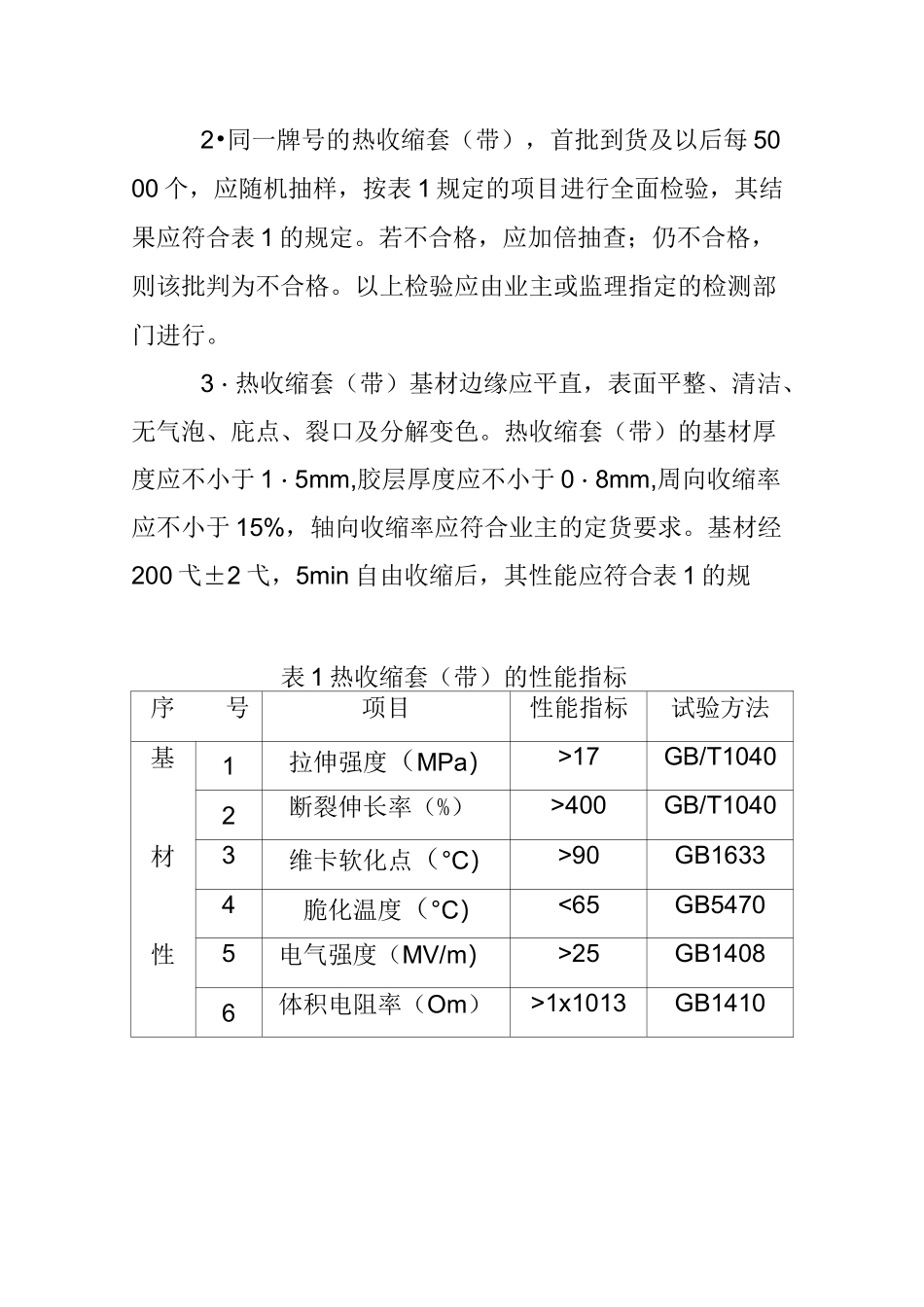

热收缩套(带)补口工序1、一般工序准备工作f管口清理f管口预热f管口表面处理f管口加热、测温f涂刷底漆f热收缩套(带)安装f加热热收缩套(带)f检查验收f管口补口标识f填写施工、检查记录1、补口机具及检测器具应符合下列要求:——空气压缩机出口处应有油水过滤器,空气压缩机排气量不小于6m3/min;――火焰喷枪、聚四氟乙烯辊轮应由材料生产厂商提供;——液化气罐应符合安全要求,且减压阀输出压力不小于0.15MPa;——数字式测温仪测温,测温范围0°C〜300弋之间,且5s稳定显示;——电火花检漏仪的输出电压应满足15kV检漏电压的要求。2热收缩套(带)的检验1.热收缩套(带)包装应严密,应清晰标明以下内容或按业主、监理要求标明:——生产厂商、产品名称;材料规格、批号;生产日期。2•同一牌号的热收缩套(带),首批到货及以后每5000个,应随机抽样,按表1规定的项目进行全面检验,其结果应符合表1的规定。若不合格,应加倍抽查;仍不合格,则该批判为不合格。以上检验应由业主或监理指定的检测部门进行。3・热收缩套(带)基材边缘应平直,表面平整、清洁、无气泡、庇点、裂口及分解变色。热收缩套(带)的基材厚度应不小于1・5mm,胶层厚度应不小于0・8mm,周向收缩率应不小于15%,轴向收缩率应符合业主的定货要求。基材经200弋±2弋,5min自由收缩后,其性能应符合表1的规表1热收缩套(带)的性能指标序号项目性能指标试验方法基1拉伸强度(MPa)>17GB/T10402断裂伸长率(%)>400GB/T1040材3维卡软化点(°C)>90GB16334脆化温度(°C)<65GB5470性5电气强度(MV/m)>25GB14086体积电阻率(Om)>1x1013GB1410GB/T1842GB/T1040GB/T1040GB/T2792GB/T4507SY/T0047ASTM2671SY/T4013附录cLD00人1LD00人1LD00人1人iom人Io人1o人1o人1人1O•人1LnVI、zgU-、zHK卜、z(edN)豆曆曲毋'DoOSl)尢m總009T~1(edN)豆曆曲毋(s/N)卜006oT~1CNra34nc舉注:1、耐化学介质腐蚀指标为试验后的拉伸强度和断裂伸长率的保持率。2、高温型收缩套(带)性能指标执行设计技术规格书要求4.底漆的使用和配制应按生产厂商提供的使用说明书进行,其性能应符合设计要求。3管口清理1管口清理前应记录补口处未防腐的宽度。2环向焊缝及其附近的毛刺、焊渣、飞溅物、焊瘤等应清理干净。3补口处污物、油和杂物应清理干净。4防腐层端部有翘边、生锈、开裂等缺陷时,应进行修口处理,一直切除到防腐层与钢管完全粘附处为止。5在切割前先弹好环形线,把带坡角的环形靠尺固定好,两人同时在管两侧切割,切割过程中靠尺不能有任何错动。6防腐层端部坡角不大于30。。4管口预热1当管口表面有水气(露水或霜)时,应用火焰加热器进行加热,以清除管道表面的水份,加热温度宜为30弋〜40°C。2加热完毕后,测量管子表面上下左右4个点温度,达到要求后,方可进行喷砂除锈。5管口表面处理1喷砂除锈用砂应干燥,应采用石英砂,严禁使用粉砂。石英砂颗粒应均匀且无杂质粒径在2mm〜4mm之间。喷砂工作压力宜为0・4MPa〜0.6MPa。2管口表面处理质量应达到GB8923《涂装前钢材表面锈蚀等级和除锈等级》Sa2.5级。3喷砂应连续进行,喷枪与管道表面应保持垂直,以匀速沿管道轴线往复移动,从管顶到管底逐步进行。喷砂除锈时,应将环向焊缝两侧防腐层与补口材料搭接范围内的防腐涂层表面一并打毛处理。4喷砂时应注意安全防护,不得损伤补口区以外防腐层。5除锈完毕后,应清除灰尘。管口表面处理与补口间隔时间不宜超过2h。如果有浮锈,应重新除锈。6如不采用底漆时,经业主同意,也可使用电动工具除锈,处理后应达到St3级。6管口加热与温度测量1用火焰加热器对补口部位进行加热,加热温度应符合产品说明书要求。2管口加热完毕,应立即进行测温,测量管口表面上下左右4个点温度,4点温差不大于士5°CO合格后,若采用底漆应按生产厂使用说明书调配底漆并均匀涂刷,底漆厚度不小于100pmo7热收缩套(带)安装和定位热收缩套(带)安装和定位应符合产品说明书的要求。8热收缩套(带)加热1将热收缩套(带)定位后,用火焰加热器先从中间位置沿环向均匀加热,使中央部位首先收缩。2宜采用四人从中央向两侧均匀移动加热,从管底到管顶逐步使热收缩套(带)均匀收缩,...