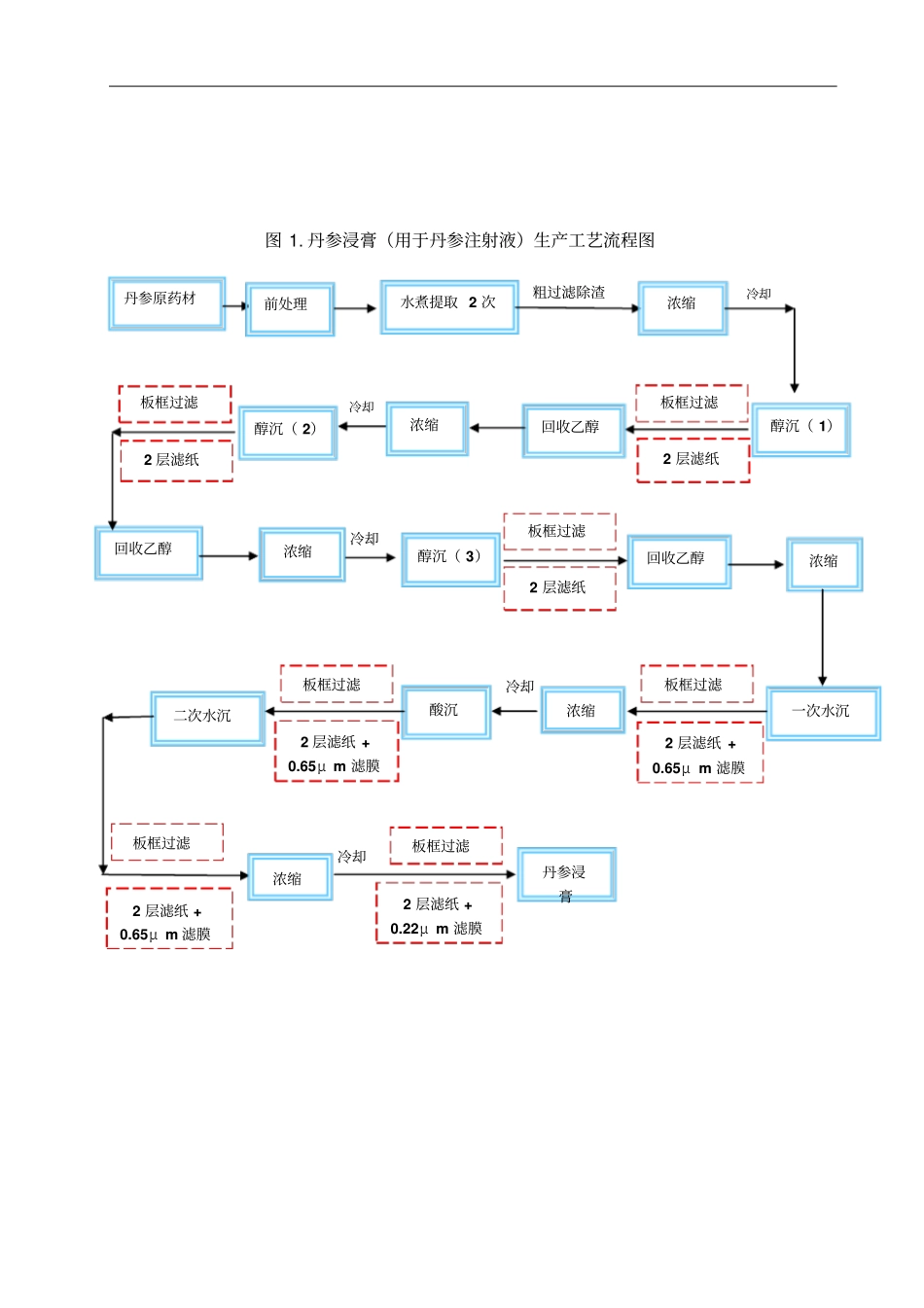

中药提取车间过滤除杂方式风险评估报告1.概述与目的中药浸膏提取、浓缩、精制、收膏过程的特点是过滤操作多。我们从多年的生产经验中得知,过滤操作在中药注射液生产全过程中起着重要作用,是不得不重视的关键环节,也是易发高风险的操作环节。为保证过滤除杂的有效性,对整个过滤除杂的操作过程,包括过滤器选择、滤芯或滤膜的完整性、孔径大小、连接方式、浸泡方式等,都有必要进行风险评估。2.依据2010版《药品生产质量管理规范》关于风险的要求;2010版无菌制剂GMP实施指南;本公司《质量风险管理制度》。3.职责质量风险评估管理小组履行评估降险职责,质量受权人监督。4.内容4.1成立风险评估小组组建风险评估小组,成员包括质量受权人、生产副总、各部部长、各车间主任和骨干技术人员。风险评估管理小组成员见表1。(略)过滤除杂风险评估小组参与人员还有:中药提取车间班组长、操作人员、车间工艺员、车间设备维修人员、QA检查员,均为具有多年实际工作经验或专业知识丰富的技术人员和生产骨干。4.2风险识别4.2.1产品特征和前期工作描述本公司目前共有4个品种、6个品规的小容量中药注射剂。其中,香丹注射液、板蓝根注射液、丹参注射液这3个品种是购买中药材进行提取获得提取物,再采用提取物配制中药注射剂。上述品种已生产多年,由于严格控制工艺过程尤其是过滤除杂和辅助灭菌过程,检验工作也十分严格,故临床使用多年未见严重不良反应,未出过重大责任事故,未见医护人员反应产品质量有问题。尽管如此,我们丝毫未敢放松心态,每次提取和过滤都十分小心谨慎,不折不扣执行SFDA批准的工艺和标准。为未雨绸缪,我们进行过多次非正式的风险评估,不拘形式,畅所欲言,取得了良好效果,巩固了既有成效。这次迁移新厂区,设备条件、车间洁净条件、检验条件都有改变,人员培训还在进行中,有必要再次对过滤除杂工艺进行风险评估,此次风险评估的风险点及参评人员对风险点的评分见表2和图1。提出降险措施,经批准后由车间主任牵头予以实施,进行工艺验证性整改。4.2.2中药提取车间主要生产丹参浸膏(两种,一种用于丹参注射液,另一只用于香丹注射液)、降香蒸馏液和板蓝根浸膏,采用板框过滤除杂,最后浓缩,精制,精滤,收膏,经检验合格后送往针剂车间进行注射液生产。中药提取车间过滤主要采取的是板框过滤(中性滤纸+各类滤膜)和0.65μm、0.22μm筒式过滤器精滤,收膏。中药提取车间生产浸膏的工艺路线如下:(过滤操作遍布各个工序)图1.丹参浸膏(用于丹参注射液)生产工艺流程图丹参原药材前处理水煮提取2次浓缩浓缩粗过滤除渣冷却醇沉(2)板框过滤2层滤纸醇沉(1)板框过滤2层滤纸回收乙醇浓缩冷却回收乙醇浓缩冷却醇沉(3)板框过滤2层滤纸回收乙醇一次水沉板框过滤2层滤纸+0.65μm滤膜浓缩酸沉板框过滤2层滤纸+0.65μm滤膜二次水沉板框过滤2层滤纸+0.65μm滤膜浓缩冷却丹参浸膏冷却板框过滤2层滤纸+0.22μm滤膜图2.板蓝根浸膏生产工艺流程图4.2.3具体实施步骤由风险评估小组组织风险调查,召集物料部、质管部、中药提取车间有经验的管理人员和技术人员,采用头脑风暴法讨论,汇总,再以投票方式选出各品种过滤除杂(如工艺流程图中红色虚线所示)环节中最可能出现和最容易出现的风险点及得票数(每票1分,表2),绘制评分直观图(图3)。依据FMECA评分标准表(表3),每个组员分别对表2列出的各项风险点进行可能性、严重性和可检测性打分,去掉最高分和最低分,取其平均值,计算出RPN。组织全体成员板蓝根原药材前处理水煮提取2次浓缩粗过滤除渣冷却醇沉(2)板框过滤2层滤纸醇沉(1)板框过滤2层滤纸回收乙醇浓缩冷却回收乙醇浓缩冷却一次水沉浓缩氨沉板框过滤2层滤纸+0.65μm滤膜板蓝根浸膏板框过滤2层滤纸+0.22μm滤膜板框过滤2层滤纸+0.65μm滤膜冷却二次水沉板框过滤2层滤纸+0.65μm滤膜浓缩冷却浓缩冷却对各个风险点再次讨论,提出具体的消减措施,汇总后,讨论其可行性和有效性,提交公司风险管理小组审查,批准后给以中药提取车间3个月的整改时间(纳入绩效考核)。整改完成后,由原负责人汇总实施成果和存在的问题,召集原班人马对剩余风险发生的可...