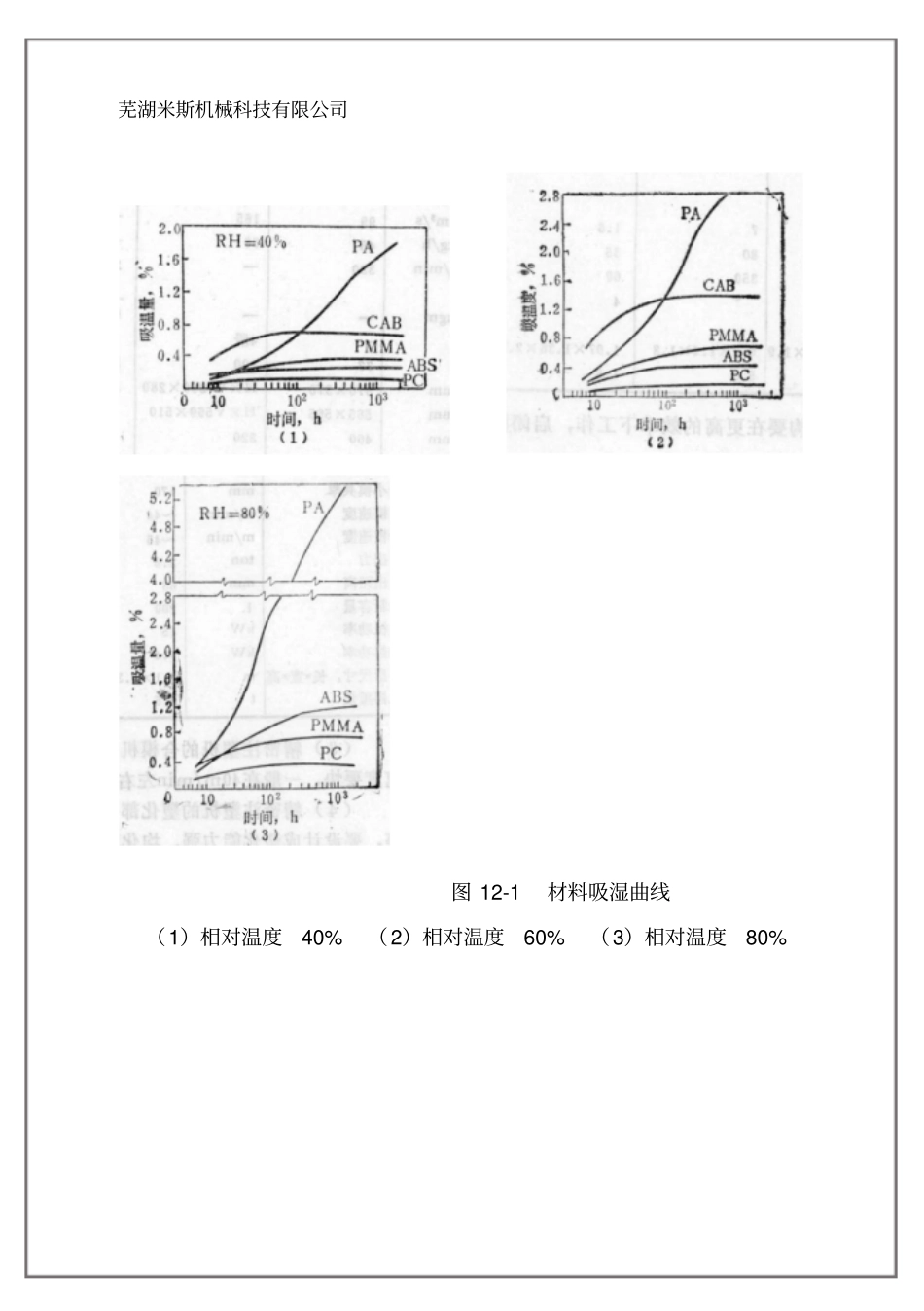

芜湖米斯机械科技有限公司排气注塑成型第一节概述许多塑料在出厂时,都会有少量单体、熔剂和其它低分子挥发物,如以尼龙(PA)、聚甲基丙烯酸甲酯(PMMA)、聚碳酸酯(PC)等最为突出,不仅含有低分子挥发物,而且与空气接触时,很容易吸附水分。单体、溶剂、水分在加工温度下会变成气体,给加工带来困难,产生银丝、污痕、云斑、汽泡等,影响外部质量,而且会降低制品机械性能,影响内部质量。所以普通注塑成型必须进行干燥处理。至到七十年代,开始发展排气式注塑机,用排气注塑工艺加工带有含亚量大,和挥发物的制品。近年来,由于提倡节能、环保,排气注塑成型又提高到一个新的水平。排气注塑成型具有显著的经济效益和社会效益:首先省去了附设的干燥设备及其所占据的厂房面积,减少用电力加热烘干,节省能耗,而且使制品质量得到提高,外观质量好,尺寸稳定,减少废品率。某些塑料经存放后,会吸收空气中的大量水分,特别是一些容易吸湿类塑料如PA等更是如此。如图12-1示出几种材料的吸湿曲线。对于已经吸湿的材料,在注塑之前必须要干燥后才能注塑,否则就会影响成型制品的内部质量和表观质量,以及制品精度。芜湖米斯机械科技有限公司图12-1材料吸湿曲线(1)相对温度40%(2)相对温度60%(3)相对温度80%芜湖米斯机械科技有限公司进行干燥处理需要专用的干燥设备,会延长生产周期,物料中还有低聚物、残余单体和低佛点的添加剂等物质,单纯用干燥办法是处理不掉的。它们在注塑过程中,在加热,螺杆预塑和注塑时的强剪切作用下,常变成挥发性气体分布在熔体内,存在于制品内部而降低制品机械强度,抗冲击性、介电性能,若分散在制品外层即形成各种表面缺陷。并严重影响制品尺寸精度。特别对注塑一些光学制品就更加困难。表12-1、12-2分别列出ABS和PMMA中的残留单体对其制品性能的影响。表12-1ABS残留单体对性能影响单体量,%冲击强度,kJ/m2硬度HB软化点,℃熔融指数g/10min-0.51.01.02.013.814.313.813.613.910910810710610512011911611411322.63.13.854.25表12-2PMMA残留单体对性能影响单体量硬度变形温度软化点流动温度0.4%0.75%1.35%104HB103HB103HB106.5℃102.5℃101℃119.5℃118℃116℃166℃165℃160℃芜湖米斯机械科技有限公司为了解决这种特殊的排气问题,出现了排气式挤塑机和注塑机。1959~1961年Rohm与HaasGmbH合作对PMMA进行了排气注塑试验。70年代以后排气式注塑机不断地扩大应用范围,设计配有各种排气式螺杆的注塑机对PMMA、ABS、SAN、PA、PS、PPO、PPS等进排气注塑。如今已有锁模力125~3000吨排气式注塑机系列,图12-2示出小型排气式注塑机。在排气式注塑机上,由于物料不需再单独地进行干燥,通过塑化装置的排气作用,制品质量很好。没有干燥的PMMA在普通注塑机上塑化后对空注射出来的物料,里面充满白色的小气泡;干燥后的PMMA注塑产品中仍存有一些挥发性气体产生的大气泡;而没有经过干燥的PMMA物料直接经排气式注塑机注塑的质量好,物料透明,里面再不含气泡。图12-2排气注塑机塑化装置芜湖米斯机械科技有限公司第二节排气注塑原理排气式注塑机塑化装置如图12-2所示,和普通注塑机塑化装置的区别,主要是塑化部件的区别,排气式注塑装置组成及工作原理如图12-3(1)所示。螺杆是往复式排气螺杆,在该螺杆上分成前后两级,第一级有加料段、压缩段及计量段;第二级有减压段、压缩段及计量段。物料在排气式螺杆里的工作过程是:塑料熔融、压缩→熔料减压→熔料内气体膨胀→气泡破裂并与熔体分离→排气,排气后物料再度进行剪切均化。物料从加料口,进入第一阶段螺杆后经过第一级加料段的输送,压缩段的塑化物料已塑化成粘弹状态,然后通过设在一级末端的过度剪切元件使熔料变薄,气体附着在熔料层的表面上,进入二级螺杆的减压段。由于减压段螺槽突然变深,容积增大,加之在减压段的料筒上开有排气孔,该孔常接入大气或接入真空泵贮罐,在减压段螺槽中的熔体压力骤然降低至零或负压,在高聚物熔体中受到压缩的水蒸汽和各种气化的挥发性物质在气泡破裂,便从熔体中脱出,从排气口排出。脱除气体的熔料经第二级压缩段和计量段进一步的塑化,使从熔体内部转...