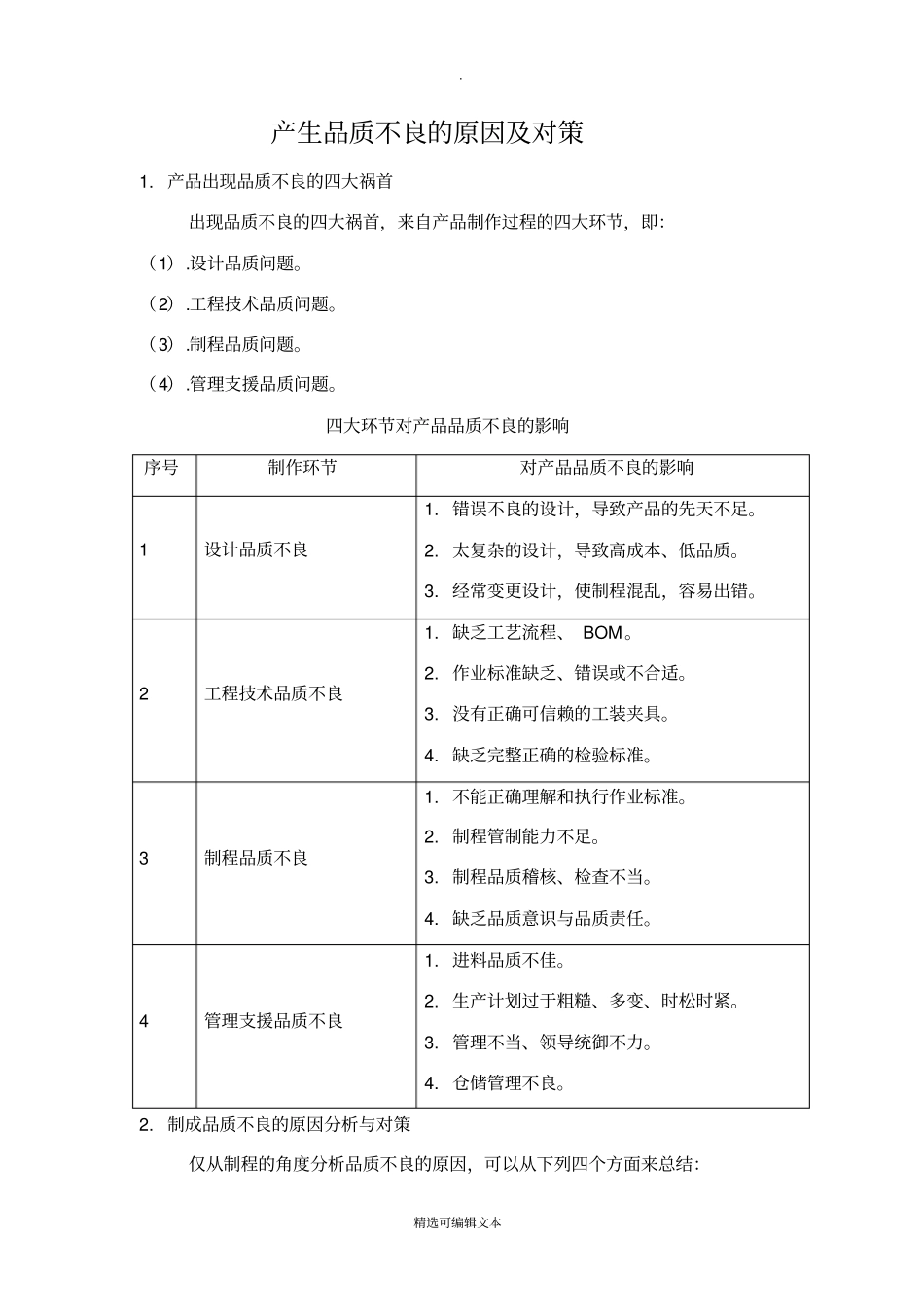

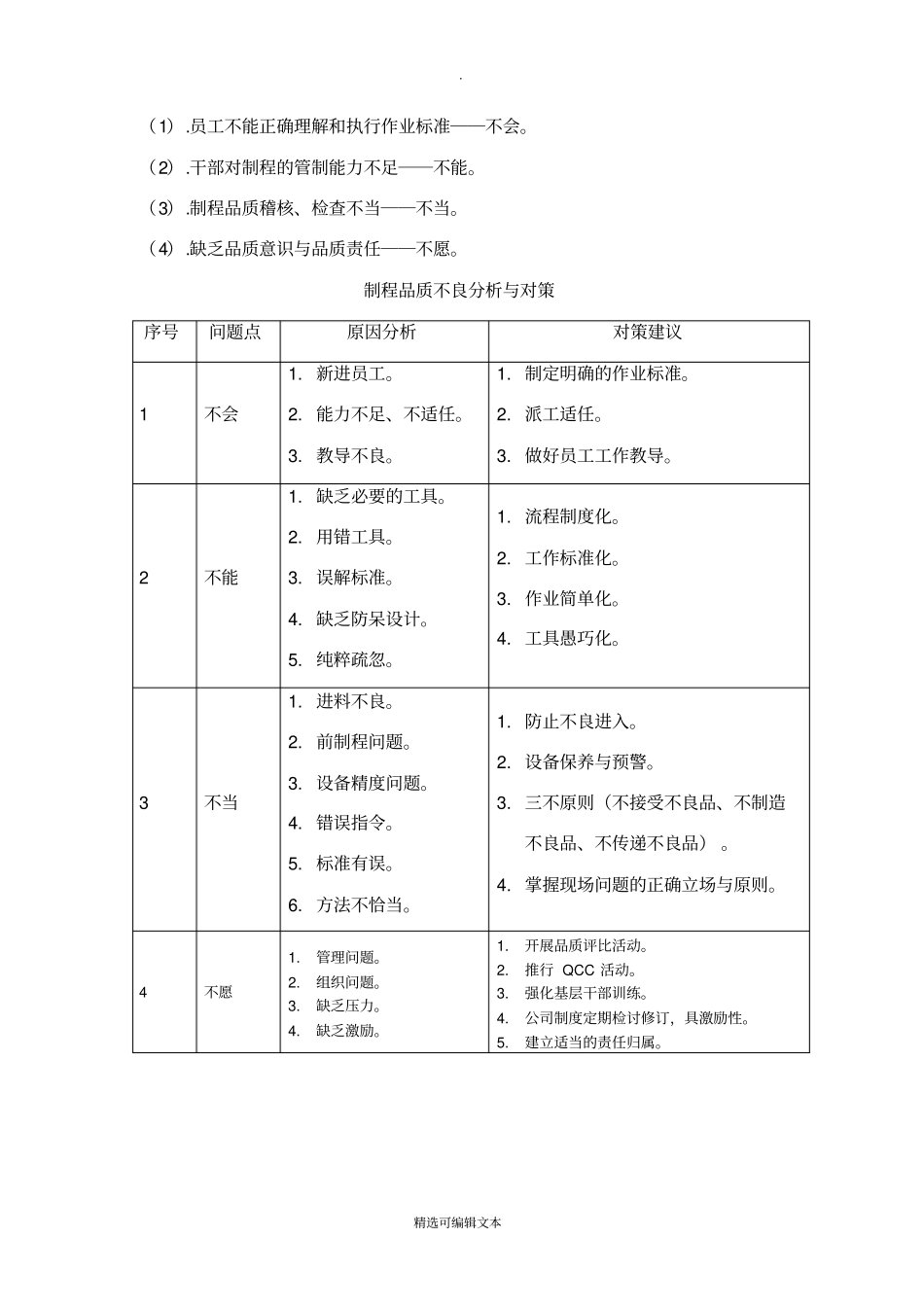

. 精选可编辑文本产生品质不良的原因及对策1. 产品出现品质不良的四大祸首出现品质不良的四大祸首,来自产品制作过程的四大环节,即:(1).设计品质问题。(2).工程技术品质问题。(3).制程品质问题。(4).管理支援品质问题。四大环节对产品品质不良的影响序号制作环节对产品品质不良的影响1设计品质不良1. 错误不良的设计,导致产品的先天不足。2. 太复杂的设计,导致高成本、低品质。3. 经常变更设计,使制程混乱,容易出错。2工程技术品质不良1. 缺乏工艺流程、 BOM。2. 作业标准缺乏、错误或不合适。3. 没有正确可信赖的工装夹具。4. 缺乏完整正确的检验标准。3制程品质不良1. 不能正确理解和执行作业标准。2. 制程管制能力不足。3. 制程品质稽核、检查不当。4. 缺乏品质意识与品质责任。4管理支援品质不良1. 进料品质不佳。2. 生产计划过于粗糙、多变、时松时紧。3. 管理不当、领导统御不力。4. 仓储管理不良。2. 制成品质不良的原因分析与对策仅从制程的角度分析品质不良的原因,可以从下列四个方面来总结:. 精选可编辑文本(1).员工不能正确理解和执行作业标准――不会。(2).干部对制程的管制能力不足――不能。(3).制程品质稽核、检查不当――不当。(4).缺乏品质意识与品质责任――不愿。制程品质不良分析与对策序号问题点原因分析对策建议1不会1. 新进员工。2. 能力不足、不适任。3. 教导不良。1. 制定明确的作业标准。2. 派工适任。3. 做好员工工作教导。2不能1. 缺乏必要的工具。2. 用错工具。3. 误解标准。4. 缺乏防呆设计。5. 纯粹疏忽。1. 流程制度化。2. 工作标准化。3. 作业简单化。4. 工具愚巧化。3不当1. 进料不良。2. 前制程问题。3. 设备精度问题。4. 错误指令。5. 标准有误。6. 方法不恰当。1. 防止不良进入。2. 设备保养与预警。3. 三不原则(不接受不良品、不制造不良品、不传递不良品) 。4. 掌握现场问题的正确立场与原则。4不愿1.管理问题。2.组织问题。3.缺乏压力。4.缺乏激励。1.开展品质评比活动。2.推行 QCC 活动。3.强化基层干部训练。4.公司制度定期检讨修订,具激励性。5.建立适当的责任归属。