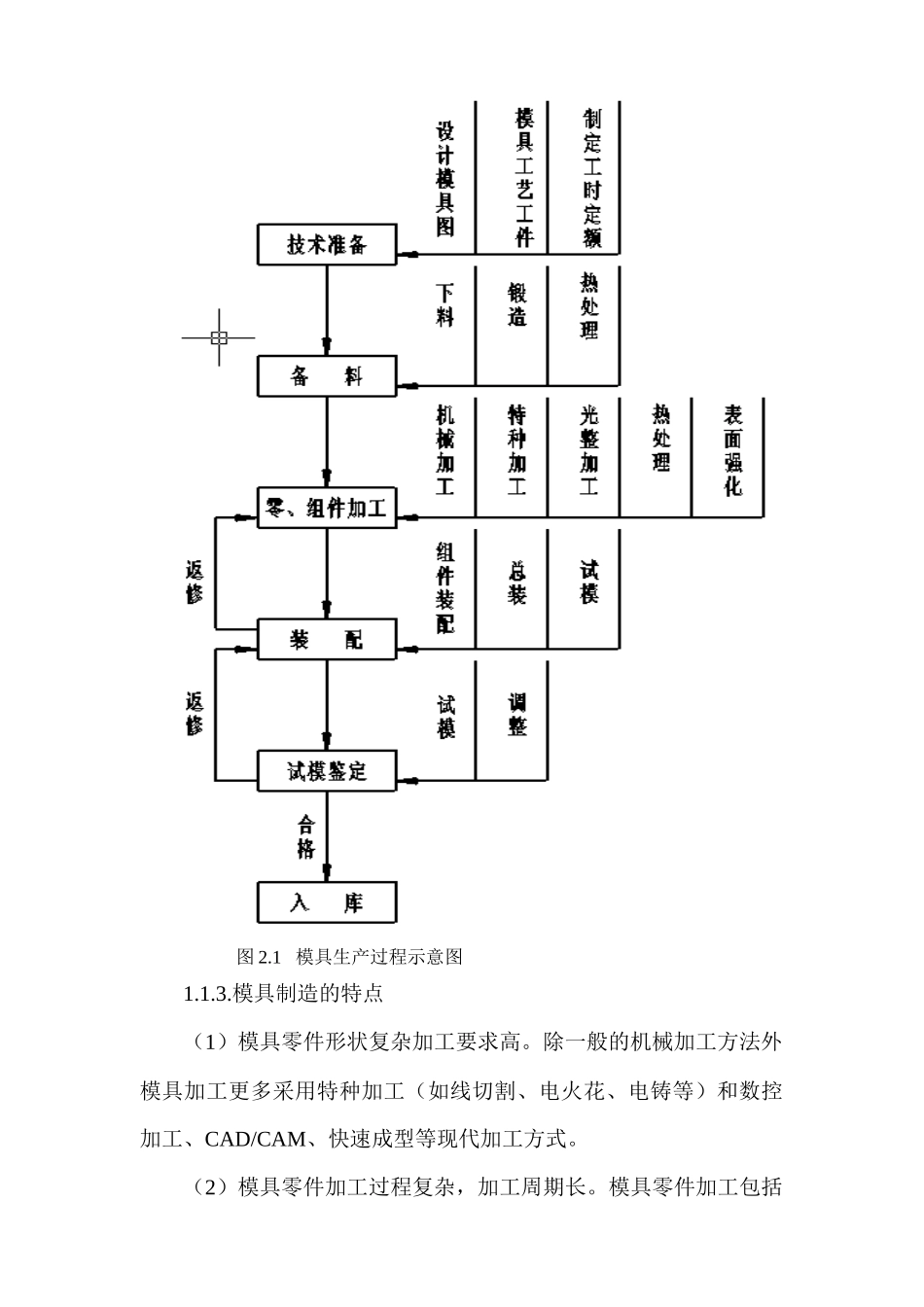

冲压模具制造1.1 模具制造简述 在一定的制造装备和制造工艺条件下,直接对模具零件(一般为金属材料)进行加工,以改变其形状、尺寸、相对位置和性质,使之成为符合要求的零件,再将这些零件经配合、定位、连接与固定装配成为模具的过程称为:模具制造。1.1.1、模具制造的过程及生产特点1.模具的技术要求与其他机械产品相比,模具再设计、制造、使用过程中有其特殊的要求。具体表现在: (1)模具零件应具有较高的强度、刚度、耐磨性、耐冲击性、淬透性和较好的切削加工性。模具零件特别是凸、凹模都是在强压、高温及连续使用和很大冲击的条件下工作,要求在加工过程中不变形、不磨损、并保证有一定的使用寿命,所以模具选材时应采用质量较好、保证耐用度的材料。(2)模具零件的形状、尺寸精度要求高,表面粗糙数值要求低。模具零件形状,决定成形件形状,其精度直接影响成形件精度;表面粗糙度直接影响到成形件的质量、成型后的模具成形间的分离甚至是能否完成成形。(3)模具零件标准化。模具零件标准化影响到模具的制造周期、制造成本及制造质量。标准化程度越高,模具制造的周期越短,成本越低,互换性也越好。(4)模具凸、凹之间具有合理的间隙。各类模具凸、凹之间的间隙是保证模具正常工作的必要条件,间隙或大或小、或者大小不均,均不能是模具正常工作,甚至会损坏模具。(5)自动化、现代化及智能化。随着工业技术的不断发展,以及各类精密加工机械的不断涌现,模具制造的自动化、现代化已日渐成熟形成趋势,并向智能化方向发展。1.1.2.模具制造的过程模具制造工艺过程是指通过一定的加工工艺和加工管理对模具进行的加工、装配的过程。模具加工包括五个阶段:生产技术准备,材料准备,模具零、组件加工,装配调试及试模鉴定。具体关系如 2.1 图所示。(1)技术准备 技术准备是整个生产的基础,对于模具的质量、成本、进度和管理都有重大的影响。技术准备阶段包括模具图样的设计、工艺技术文件的编制、材料定额和加工工时定额的定制、模具成本的估价等等。(2)备料 确定模具零件毛配的种类、形式、大小及有关的技术要求。(本章后段详细介绍)(3)模具零组件的加工(详见第 3、4、6 章)(4)装配调试(详见第 5 章)(5)试模鉴定 对模具设计及制造质量做一个合理性与正确性的评估,检验模具是否能达到预期的功能要求。 图 2.1 模具生产过程示意图1.1.3.模具制造的特点(1)模具零件形状复杂加工要求高。除一般的机械...