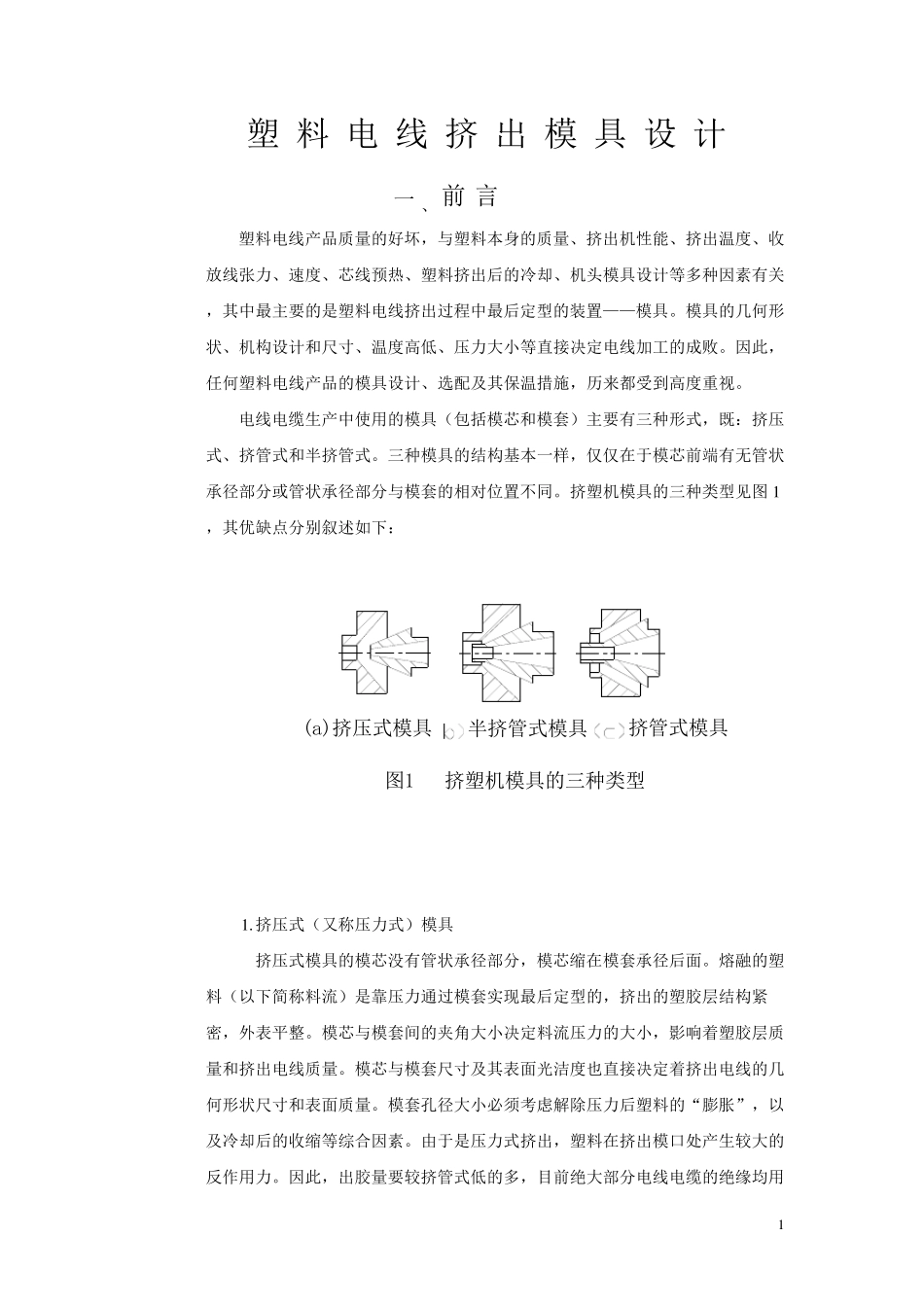

1 塑料电线挤出模具设计 一、前言 塑料电线产品质量的好坏,与塑料本身的质量、挤出机性能、挤出温度、收放线张力、速度、芯线预热、塑料挤出后的冷却、机头模具设计等多种因素有关 ,其中最主要的是塑料电线挤出过程中最后定型的装置——模具。模具的几何形状、机构设计和尺寸、温度高低、压力大小等直接决定电线加工的成败。因此, 任何塑料电线产品的模具设计、选配及其保温措施,历来都受到高度重视。 电线电缆生产中使用的模具(包括模芯和模套)主要有三种形式,既:挤压式、挤管式和半挤管式。三种模具的结构基本一样,仅仅在于模芯前端有无管状 承径部分或管状承径部分与模套的相对位置不同。挤塑机模具的三种类型见图1 ,其优缺点分别叙述如下: 图1 挤塑机模具的三种类型(a)挤压式模具半挤管式模具挤管式模具1 .挤压式(又称压力式)模具 挤压式模具的模芯没有管状承径部分,模芯缩在模套承径后面。熔融的塑料(以下简称料流)是靠压力通过模套实现最后定型的,挤出的塑胶层结构紧密,外 表 平 整 。模芯与模套间 的夹 角 大小决定料流压力的大小,影 响 着 塑胶层质量和挤出电线质量。模芯与模套尺寸及其表 面光 洁 度也 直接决定着 挤出电线的几何形状尺寸和表 面质量。模套孔 径大小必 须 考 虑 解 除 压力后塑料的“ 膨 胀 ” ,以及冷却后的收缩等综 合 因素。由 于是压力式挤出,塑料在挤出模口 处 产生较 大的反 作 用力。因此,出胶量要较 挤管式低的多,目 前绝 大部分电线电缆的绝 缘 均 用 2 挤压式模具生产,但也有一些电线绝缘的生产被挤管式和半挤管式模具所代替,挤压式的另一缺点是偏心调节困难,绝缘层厚薄不容易控制。 2 . 挤管式(又称套管式)模具 电线挤出时模芯有管状承径部分,模芯口端面伸出模套口端面或与模套口端面持平的挤出方式称为挤管式。挤管式挤出时由于模芯管状承径部分的存在,使塑料不是直接压在线芯上,而是沿着管状承径部分向前移动,先形成管状,然后经拉伸在包复在电线的芯线上。这种形式的模具一直只用于电缆护套挤出,近年来绝缘的挤出也越来越多的加以采用,因为它与挤压式相比有如下的优点: ( 1 )挤出速度快。挤管式模具充分利用塑料可拉身的特性,出胶量由模芯与模套之间的环形截面积来确定,它远远大于包复于线芯上的胶层厚度,所以,线速度可根据塑料拉伸比的不同而有所提高。 ( 2 )电缆生产时操作简单,偏心调节...