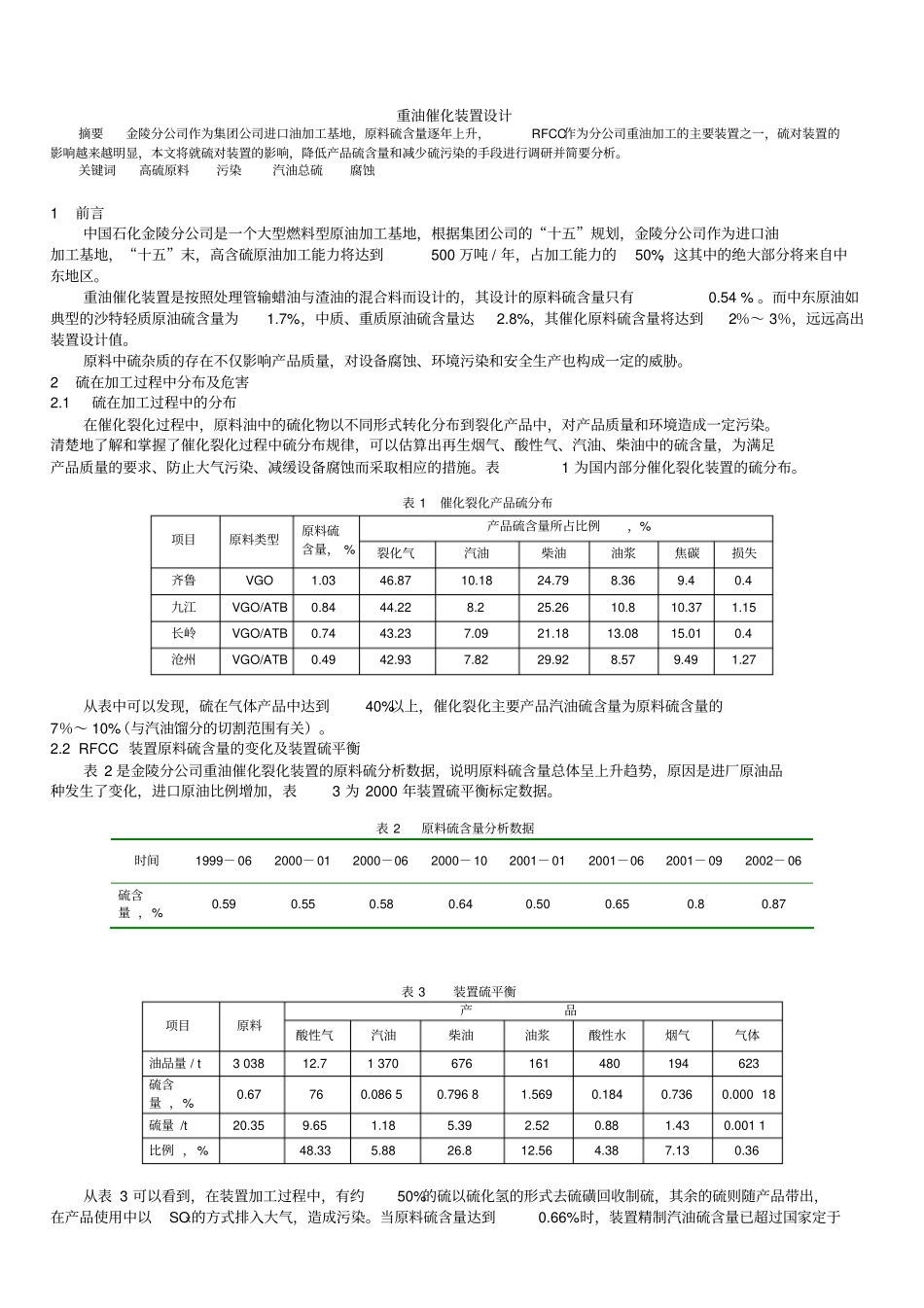

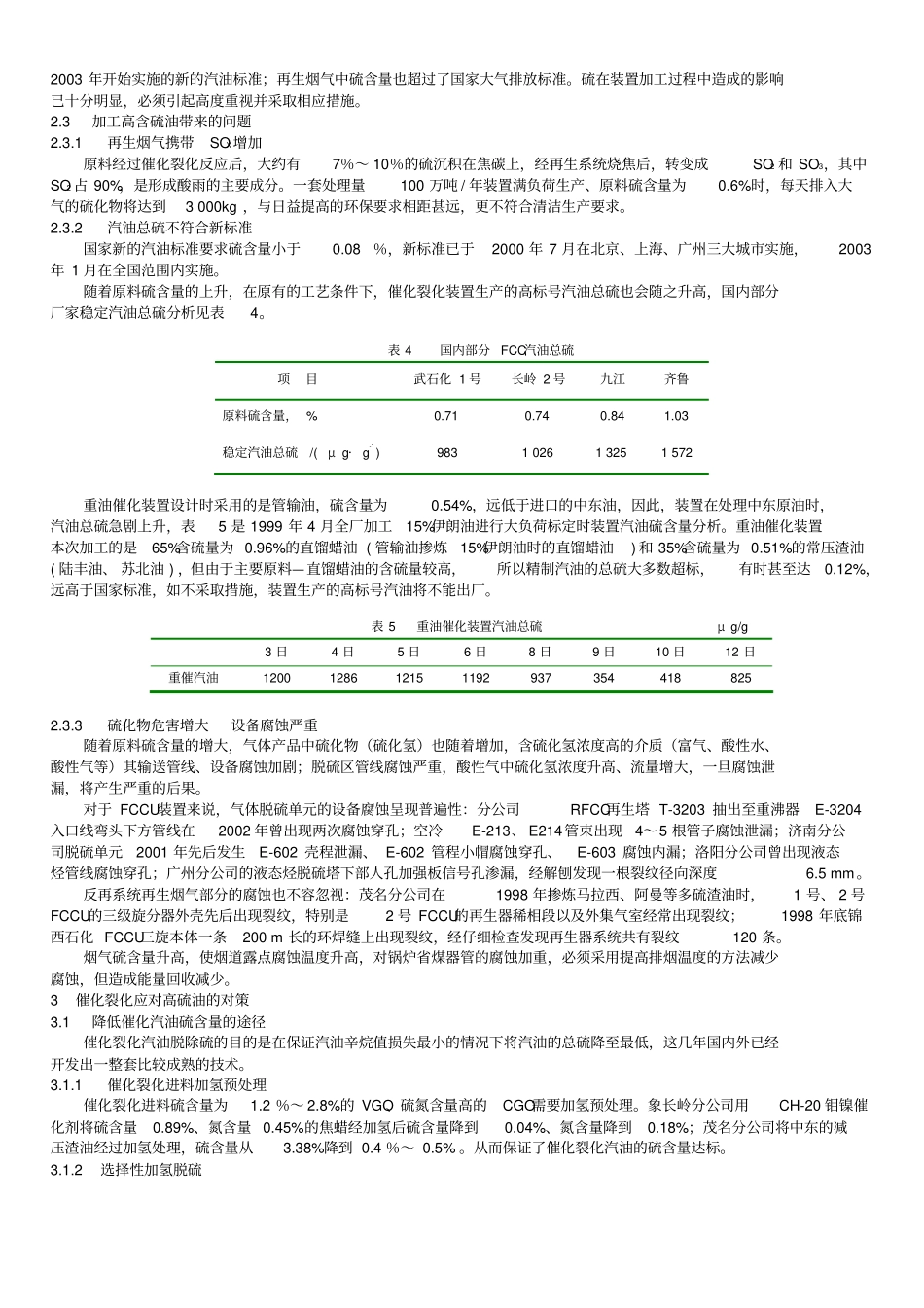

重油催化装置设计摘要金陵分公司作为集团公司进口油加工基地,原料硫含量逐年上升,RFCC作为分公司重油加工的主要装置之一,硫对装置的影响越来越明显,本文将就硫对装置的影响,降低产品硫含量和减少硫污染的手段进行调研并简要分析。关键词高硫原料污染汽油总硫腐蚀1 前言中国石化金陵分公司是一个大型燃料型原油加工基地,根据集团公司的“十五”规划,金陵分公司作为进口油加工基地,“十五”末,高含硫原油加工能力将达到500 万吨 / 年,占加工能力的50%,这其中的绝大部分将来自中东地区。重油催化装置是按照处理管输蜡油与渣油的混合料而设计的,其设计的原料硫含量只有0.54 % 。而中东原油如典型的沙特轻质原油硫含量为1.7%,中质、重质原油硫含量达2.8%,其催化原料硫含量将达到2%~ 3%,远远高出装置设计值。原料中硫杂质的存在不仅影响产品质量,对设备腐蚀、环境污染和安全生产也构成一定的威胁。2 硫在加工过程中分布及危害2.1 硫在加工过程中的分布在催化裂化过程中,原料油中的硫化物以不同形式转化分布到裂化产品中,对产品质量和环境造成一定污染。清楚地了解和掌握了催化裂化过程中硫分布规律,可以估算出再生烟气、酸性气、汽油、柴油中的硫含量,为满足产品质量的要求、防止大气污染、减缓设备腐蚀而采取相应的措施。表1 为国内部分催化裂化装置的硫分布。表 1 催化裂化产品硫分布项目原料类型原料硫含量, % 产品硫含量所占比例,% 裂化气汽油柴油油浆焦碳损失齐鲁VGO 1.03 46.87 10.18 24.79 8.36 9.4 0.4 九江VGO/ATB 0.84 44.22 8.2 25.26 10.8 10.37 1.15 长岭VGO/ATB 0.74 43.23 7.09 21.18 13.08 15.01 0.4 沧州VGO/ATB 0.49 42.93 7.82 29.92 8.57 9.49 1.27 从表中可以发现,硫在气体产品中达到40%以上,催化裂化主要产品汽油硫含量为原料硫含量的7%~ 10%(与汽油馏分的切割范围有关)。2.2 RFCC 装置原料硫含量的变化及装置硫平衡表 2 是金陵分公司重油催化裂化装置的原料硫分析数据,说明原料硫含量总体呈上升趋势,原因是进厂原油品种发生了变化,进口原油比例增加,表3 为 2000 年装置硫平衡标定数据。表 2 原料硫含量分析数据时间1999- 06 2000- 01 2000-06 2000- 10 2001- 01 2001-06 2001- 09 2002- 06 硫含量 ,% 0.590.550.580.640.500.650.80.87表 3 装置硫平衡项目原料产品酸性气汽油柴油油浆酸性水烟气气体油品...