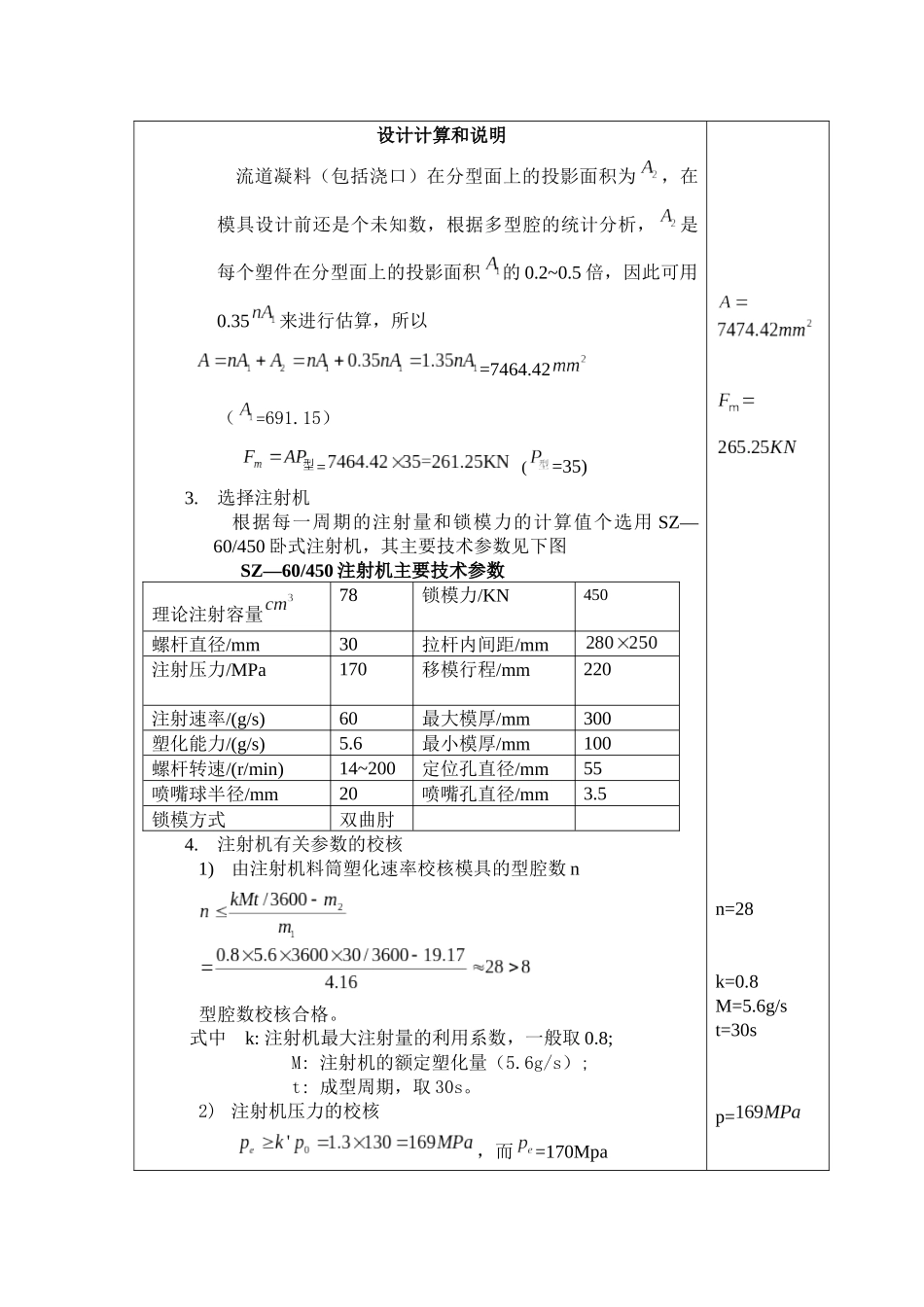

塑件成型工艺卡塑 件 名 称椭圆瓶盖塑件草图材 料 牌 号ABS单 件 重 量4.16g成型设备型号SZ—60/450每 模 件 数8成型工艺参数材料干燥干燥设备名称烘箱温度 /℃80~85时间 /h2~3成型过程料筒温度后段 /℃150~170中段 /℃165~180前段 /℃180~200喷嘴 /℃170~180模具温度 /℃50~80时间注射 /s20~90保压 /s0~5冷却 /s20~120压力注射 /MPa70~100保压 /MPa70~100后 处 理温度 /℃70时间 /min2~4编制日期审核日期设计计算和说明塑件成型工艺分析与设计结果(一)塑件原材料特性 ABS 是三元共聚物,因此兼有三种元素的共同性能,使其具有“坚韧、质硬、刚性”的材料。ABS 树脂具有较高冲击韧性和力学强度,尺寸稳定,耐化学性及电性能良好,易于成形和机械加工等特点。此外,表面还可镀铬,成为塑料涂金属的一种常用材料.(二) 塑件原材料成型性能1. 吸湿性强,含水量应小于 0.3%,必须充分干燥,要求表面光泽的塑件应要求长时间预热干燥2. 流动性中等,溢边料 0.04mm 左右(流动性比聚苯乙烯,AS差,但比聚碳酸酯、聚氯乙烯好)3. 比聚苯乙烯加工困难,宜取高料温、模温(对耐热、高抗冲击和中抗冲击型树脂,料温更宜取高),料温对物性影响较大、料温过高易分解(分解温度为 250℃左右,比聚苯乙烯易分解),对要求精度较高塑件模温宜取 50~60℃,要求光泽及耐热型料宜取 60~80℃,注射压力应比加工聚苯乙烯的高,一般用柱塞式注射机时料温为 180~230℃,注射压力为 100~140Mpa,螺杆式注射机则取 160~220℃,70~100MPa4. 模具设计时要注意浇注系统对料流阻力小,浇口处外观不良,易发生熔接痕,应注意选择浇口位置、形式,顶出力过大或机械加工时塑件表面呈现“白色”痕迹(但在热水中加热可消失),脱模斜度宜取 2°以上(三) 塑件成型方法确定 塑件用注射机成型(四) 选择注塑机型号及其参数5. 注射量的计算通过计算或 Pro/E 建模分析,塑件质量,塑件体积。流道疑料的质量还是个未知数,可按塑件质量的 0.6 被来估算。从上述分析中确定为 一 模 八 腔 , 所 以 浇 注 系 统 疑 料 体 积 为。该模具一次注射所需塑料 ABS 如下体积:质量:2. 塑件和流道凝料在分型面上的投影面积及所需锁模力的计算=结果设计计算和说明流道凝料(包括浇口)在分型面上的投影面积为,在模具设计前还是个未知数,根据多型腔的统计分析,是每个塑件在分型面上的投影面积的 0.2~0.5 倍,因此可用0.35...