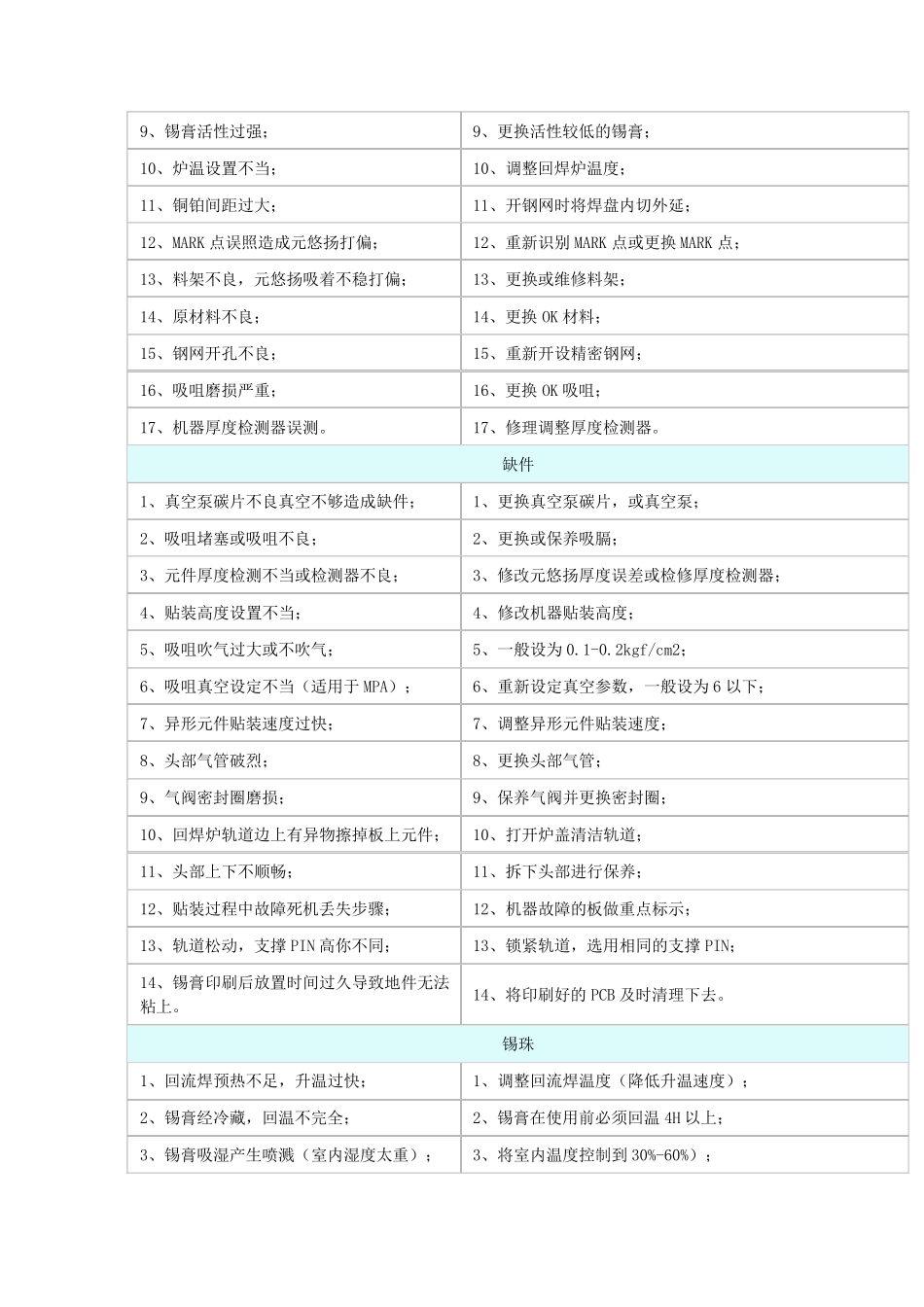

SMT 制程不良原因及改善对策产生原因改善对策空焊1、锡膏活性较弱;1、更换活性较强的锡膏;2、钢网开孔不佳;2、开设精确的钢网;3、铜铂间距过大或大铜贴小元件;3、将来板不良反馈于供应商或钢网将焊盘间距开为0.5mm;4、刮刀压力太大;4、调整刮刀压力;5、元件脚平整度不佳(翘脚、变形)5、将元件使用前作检视并修整;6、回焊炉预热区升温太快;6、调整升温速度90-120秒;7、PCB铜铂太脏或者氧化;7、用助焊剂清洗PCB;8、PCB板含有水份;8、对PCB进行烘烤;9、机器贴装偏移;9、调整元件贴装座标;10、锡膏印刷偏移;10、调整印刷机;11、机器夹板轨道松动造成贴装偏移;11、松掉X、YTable轨道螺丝进行调整;12、MARK点误照造成元件打偏,导致空焊;12、重新校正MARK点或更换 MARK点;13、PCB铜铂上有穿孔;13、将网孔向相反方向锉大;14、机器贴装高度设置不当;14、重新设置机器贴装高度;15、锡膏较薄导致少锡空焊;15、在网网下垫胶纸或调整钢网与PCB间距;16、锡膏印刷脱膜不良。16、开精密的激光钢钢,调整印刷机;17、锡膏使用时间过长,活性剂挥发掉;17、用新锡膏与旧锡膏混合使用;18、机器反光板孔过大误识别造成;18、更换合适的反光板;19、原材料设计不良;19、反馈IQC联络客户;20、料架中心偏移;20、校正料架中心;21、机器吹气过大将锡膏吹跑;21、将贴片吹气调整为0.2mm/cm2;22、元件氧化;22、吏换OK之材料;23、PCB贴装元件过长时间没过炉,导致活性剂挥发;23、及时将PCBA过炉,生产过程中避免堆积;24、机器 Q1.Q2 轴皮带磨损造成贴装角度偏信移过炉后空焊;24、更换 Q1 或 Q2 皮带并调整松紧度;25、流拉过程中板边元件锡膏被擦掉造成空焊;25、将轨道磨掉,或将 PCB 转方向生产;26、钢网孔堵塞漏刷锡膏造成空焊。26、清洗钢网并用风枪吹钢网。短路1、钢网与 PCB 板间距过大导致锡膏印刷过厚短路;1、调整钢网与 PCB 间距 0.2mm-1mm;2、元件贴装高度设置过低将锡膏挤压导 致短路;2、调整机器贴装高度,泛用机一般调整到元悠扬与吸咀接触到为宜(吸咀下将时);3、回焊炉升温过快导致;3、调整回流焊升温速度 90-120sec;4、元件贴装偏移导致;4、调整机器贴装座标;5、钢网开孔不佳(厚度过厚,引脚开孔过长,开孔过大);5、重开精密钢网,厚度一般为 0.12mm-0.15mm;6、锡膏无法承受元件重量;6、选用粘性好的锡膏;7、钢网或刮刀变形造成锡膏印刷过厚;7、更换钢网或刮刀;8、锡膏活性较...