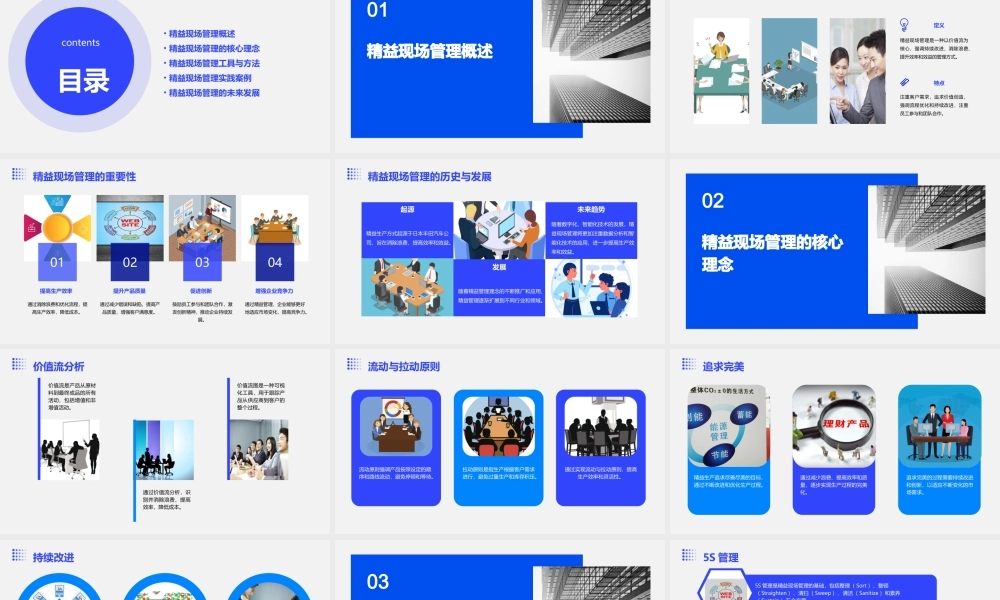

精益现场管理课件目录contents• 精益现场管理概述• 精益现场管理的核心理念• 精益现场管理工具与方法• 精益现场管理实践案例• 精益现场管理的未来发展精益现场管理概述01精益现场管理是一种以价值流为核心,强调持续改进、消除浪费、提升效率和效益的管理方式。定义注重客户需求,追求价值创造,强调流程优化和持续改进,注重员工参与和团队合作。特点定义与特点提高生产效率提升产品质量促进创新增强企业竞争力精益现场管理的重要性01020304通过消除浪费和优化流程,提高生产效率,降低成本。通过减少错误和缺陷,提高产品质量,增强客户满意度。鼓励员工参与和团队合作,激发创新精神,推动企业持续发展。通过精益管理,企业能够更好地适应市场变化,提高竞争力。 精益现场管理的历史与发展起源精益生产方式起源于日本丰田汽车公司,旨在消除浪费、提高效率和效益。发展随着精益管理理念的不断推广和应用,精益管理逐渐扩展到不同行业和领域。未来趋势随着数字化、智能化技术的发展,精益现场管理将更加注重数据分析和智能化技术的应用,进一步提高生产效率和效益。精益现场管理的核心理念02价值流是产品从原材料到最终成品的所有活动,包括增值和非增值活动。通过价值流分析,识别并消除浪费,提高效率,降低成本。价值流图是一种可视化工具,用于跟踪产品从供应商到客户的整个过程。价值流分析拉动原则是指生产根据客户需求进行,避免过量生产和库存积压。通过实现流动与拉动原则,提高生产效率和灵活性。流动原则强调产品按照设定的顺序和路线流动,避免停顿和等待。流动与拉动原则精益生产追求尽善尽美的目标,通过不断改进和优化生产过程。通过减少浪费、提高效率和质量,逐步实现生产过程的完美化。追求完美的过程需要持续改进和创新,以适应不断变化的市场需求。追求完美持续改进是精益生产的核心思想之一,强调不断优化和改进生产过程。通过收集和分析数据,识别问题和改进机会,制定并实施改进措施。持续改进需要全体员工的参与和合作,建立良好的沟通和协作机制。持续改进精益现场管理工具与方法035S 管理是精益现场管理的基础,包括整理( Sort )、整顿( Straighten )、清扫( Sweep )、清洁( Sanitize )和素养( Sustain )五个方面。通过 5S 管理,企业可以改善现场工作环境,提高工作效率,降低生产成本,并保障员工的人身安全。实施 5S 管理需要制定具体的实施计划和标准,并建立相应的监督和考...