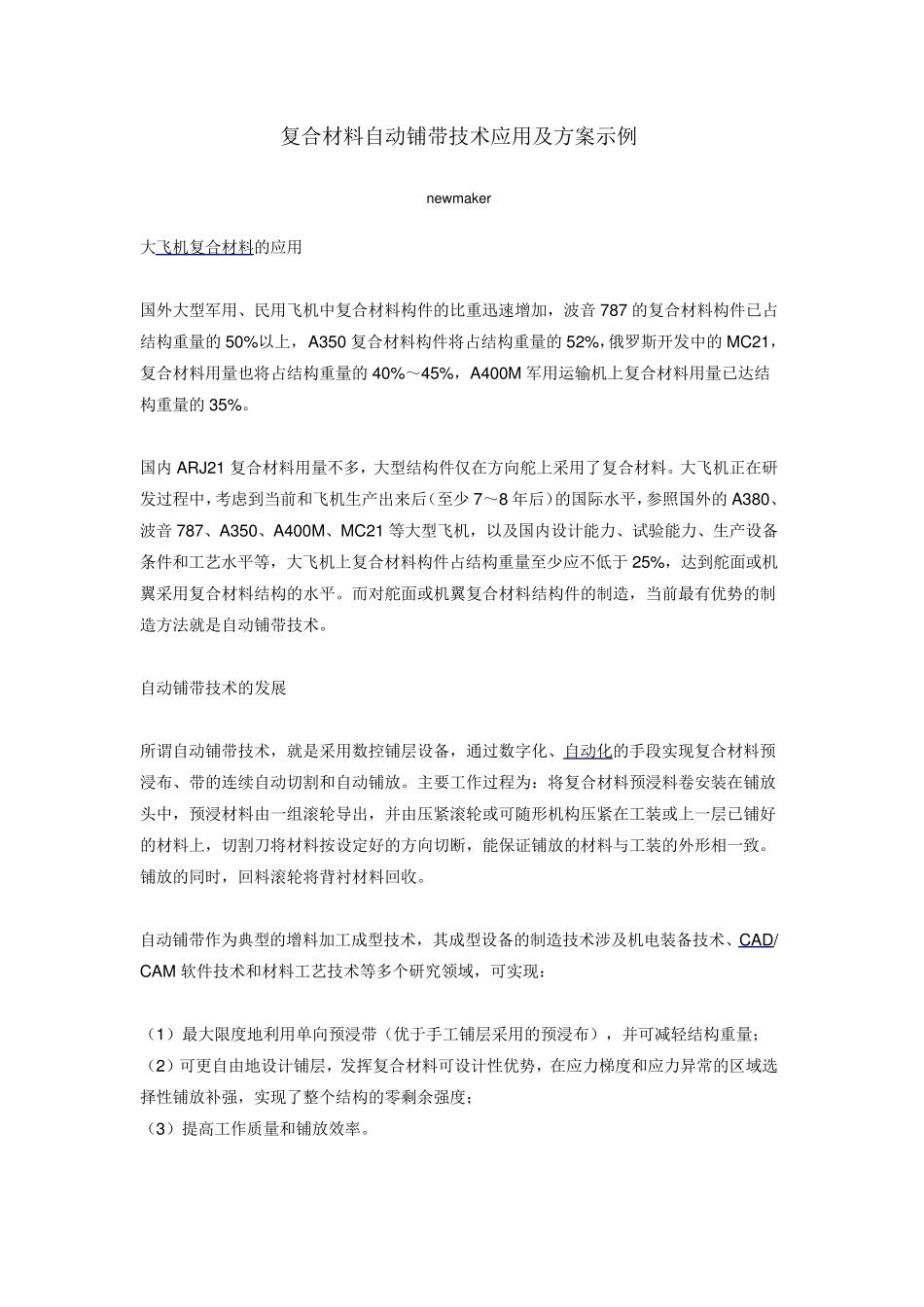

复合材料自动铺带技术应用及方案示例 new maker 大飞机复合材料的应用 国外大型军用、民用飞机中复合材料构件的比重迅速增加,波音 787 的复合材料构件已占结构重量的50%以上, A350 复合材料构件将占结构重量的52%,俄罗斯开发中的MC21,复合材料用量也将占结构重量的40%~45%,A400M 军用运输机上复合材料用量已达结构重量的35%。 国内 ARJ21 复合材料用量不多,大型结构件仅在方向舵上采用了复合材料。大飞机正在研发过程中,考虑到当前和飞机生产出来后(至少 7~8 年后)的国际水平,参照国外的A380、波音 787、A350、A400M、MC21 等大型飞机,以及国内设计能力、试验能力、生产设备条件和工艺水平等,大飞机上复合材料构件占结构重量至少应不低于 25%,达到舵面或机翼采用复合材料结构的水平。而对舵面或机翼复合材料结构件的制造,当前最有优势的制造方法就是自动铺带技术。 自动铺带技术的发展 所谓自动铺带技术,就是采用数控铺层设备,通过数字化、自动化的手段实现复合材料预浸布、带的连续自动切割和自动铺放。主要工作过程为:将复合材料预浸料卷安装在铺放头中,预浸材料由一组滚轮导出,并由压紧滚轮或可随形机构压紧在工装或上一层已铺好的材料上,切割刀 将材料按 设定 好 的方向切断 ,能保 证 铺放的材料与 工装的外形相 一致 。铺放的同 时 ,回 料滚轮将背 衬 材料回 收 。 自动铺带作为典 型的增料加工成 型技术,其 成 型设备的制造技术涉 及机电 装备技术、CAD/ CAM 软 件技术和材料工艺技术等多个 研究 领 域 ,可实现: (1)最大限 度 地 利 用单 向预浸带(优于手工铺层采用的预浸布),并可减 轻 结构重量; (2)可更 自由地 设计铺层,发挥 复合材料可设计性 优势,在应力梯 度 和应力异 常 的区 域 选择 性 铺放补 强 ,实现了整 个 结构的零 剩 余 强 度 ; (3)提 高 工作质 量和铺放效 率 。 采用该技术,可提高复合材料裁片外形、纤维方向等几何参数的精确度和铺叠位置、方向、角度的准确性,从而避免了人为铺放产生的偏差,如产品出现缺陷的几率大、零件制造质量重复性差、质量分散性大,以及尺寸精度和铺放位置准确度不能满足大尺寸、高精度零件制造的要求等问题。采用复合材料自动铺带技术可在提高质量的同时,大幅度地节省原材料,降低制造成本。同时,由于可以实现整个结构的零剩余强度设计,结构重量大大减轻...